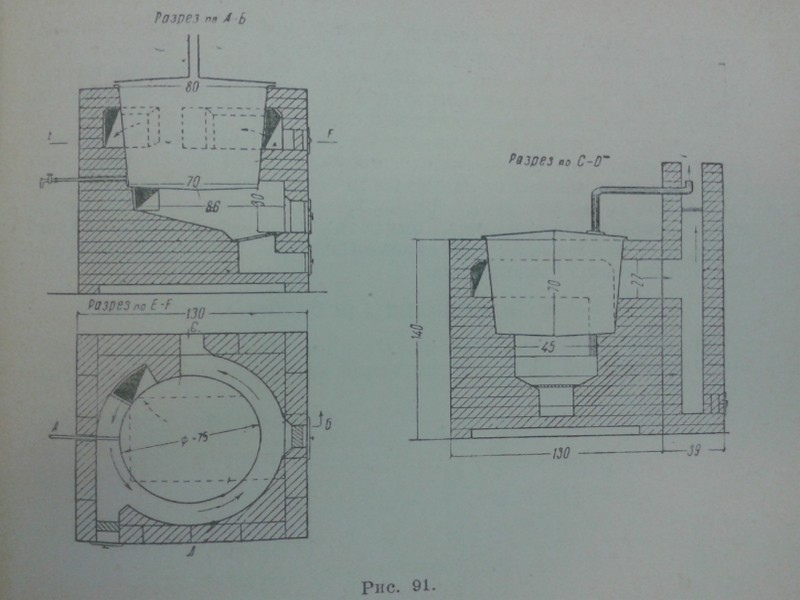

Наиболее распространенным типом варочного котла является котел, представленный на рис. 91, емкостью 300 л.

Ширина топливника несколько превышает принятые

размеры, составляя 0,45 м. Газы сгорания из топливника, омыв днище котла, поднимаются вверх и,

обойдя котел по верхнему кольцевому каналу, удаляются в дымовую трубу.

Недостатком конструкции котла является заниженность топочного пространства и

сравнительная близость холодных частей котла к зоне горения, благодаря чему

температура в этой зоне не может быть достаточно высокой.

Ширина топливника несколько превышает принятые

размеры, составляя 0,45 м. Газы сгорания из топливника, омыв днище котла, поднимаются вверх и,

обойдя котел по верхнему кольцевому каналу, удаляются в дымовую трубу.

Недостатком конструкции котла является заниженность топочного пространства и

сравнительная близость холодных частей котла к зоне горения, благодаря чему

температура в этой зоне не может быть достаточно высокой.

Следует предполагать, что и то и другое обстоятельство вызваны здесь необходимостью избежать чрезмерно высокого поднятия вверх котла.

Котел имеет назначение приготовлять горячую воду для разных нужд, а также кипяток для питья. При покрытии внутренней поверхности котла слоем эмали возможно использование его для варки супа или каши.

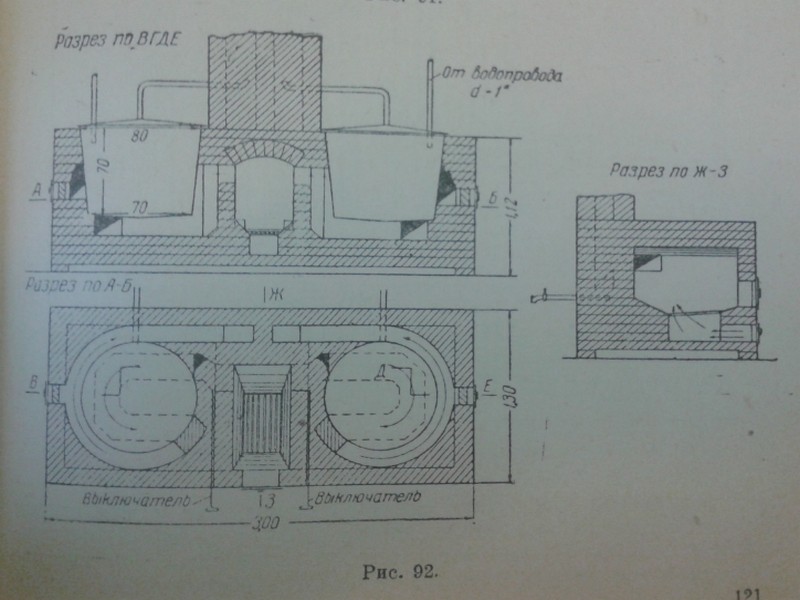

Представленный на рис. 92 очаг для приготовления

горячей воды в прачечных имеет следующее устройство: расположенной по середине

очага топливник имеет размеры, достаточные для укладки дров лежмя вдоль

колосниковой решетки, и оборудован в нижней части небольшим наклоном,

обеспечивающим скатывание вниз на колосниковую решетку образующихся углей

вплоть до полного закрытия ими всей решетки. Разводка газов сгорания принята на

обе стороны из верхней части топливника с последующим опуском газов под котлы с

проходом их по круговому

ходу.

Представленный на рис. 92 очаг для приготовления

горячей воды в прачечных имеет следующее устройство: расположенной по середине

очага топливник имеет размеры, достаточные для укладки дров лежмя вдоль

колосниковой решетки, и оборудован в нижней части небольшим наклоном,

обеспечивающим скатывание вниз на колосниковую решетку образующихся углей

вплоть до полного закрытия ими всей решетки. Разводка газов сгорания принята на

обе стороны из верхней части топливника с последующим опуском газов под котлы с

проходом их по круговому

ходу.

Котлы, железные или чугунные, не эмалированные внутри. Каждый из них имеет пароотводную трубку, заделанную в крышку котлов и выделенную в дымоход.

Размеры топливника приняты, очевидно, без особых расчетов, так как режим работы (время, в течение которого должна быть разогрета вода в котлах), не является для всех случаев постоянным и может иметь самые разнообразные условия. Исходя из этого ширина топливника ориентировочно принята равной 38 см, т.е. наибольшая допускаемая и наиболее целесообразная для топливников такого рода.

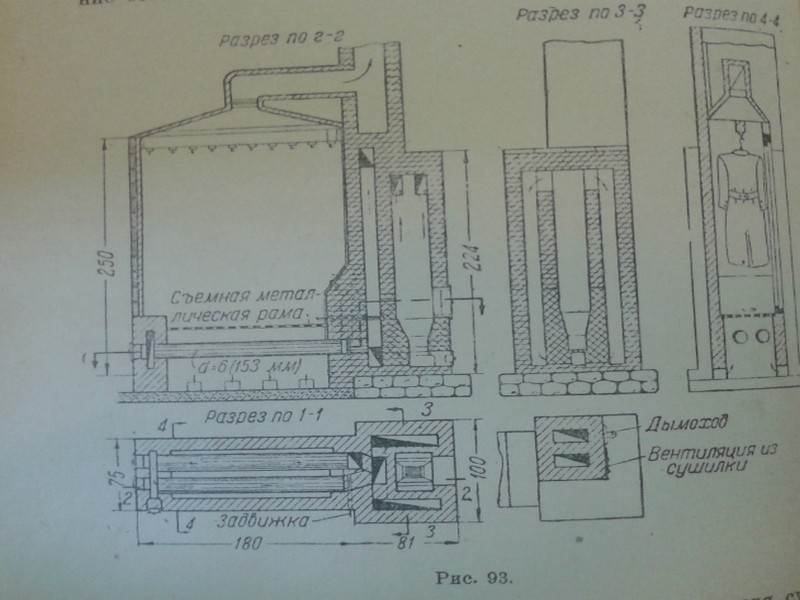

Представленная на рисунке 93 сушилка представляет соединение отопительной печи с сушильной камерой,

последняя может применяться как для сушки мокрой одежды, так и для сушки белья.

Производительность сушилки за 3-4 часа – 7-10 комплектов одежды. Сушилка

состоит из сушильной камеры , где развешивается мокрая одежда, и из печи

конструкции Теплотехнического

института. Печь может топиться как со включением и обогревом сушильной камеры,

так и без нее. Для управления системой служат две задвижки: задвижка А, устанавливаемая

на ближайшей к фронту жаровой трубе. Сушильная камера оборудована двумя

жаровыми трубами d = 153мм и l- 0,85 м каждая.

Представленная на рисунке 93 сушилка представляет соединение отопительной печи с сушильной камерой,

последняя может применяться как для сушки мокрой одежды, так и для сушки белья.

Производительность сушилки за 3-4 часа – 7-10 комплектов одежды. Сушилка

состоит из сушильной камеры , где развешивается мокрая одежда, и из печи

конструкции Теплотехнического

института. Печь может топиться как со включением и обогревом сушильной камеры,

так и без нее. Для управления системой служат две задвижки: задвижка А, устанавливаемая

на ближайшей к фронту жаровой трубе. Сушильная камера оборудована двумя

жаровыми трубами d = 153мм и l- 0,85 м каждая.

Дли предохранения одежды от порчи и воспламенения в случае падения со на горячие трубы над последними уложена съемная металлическая решетка.

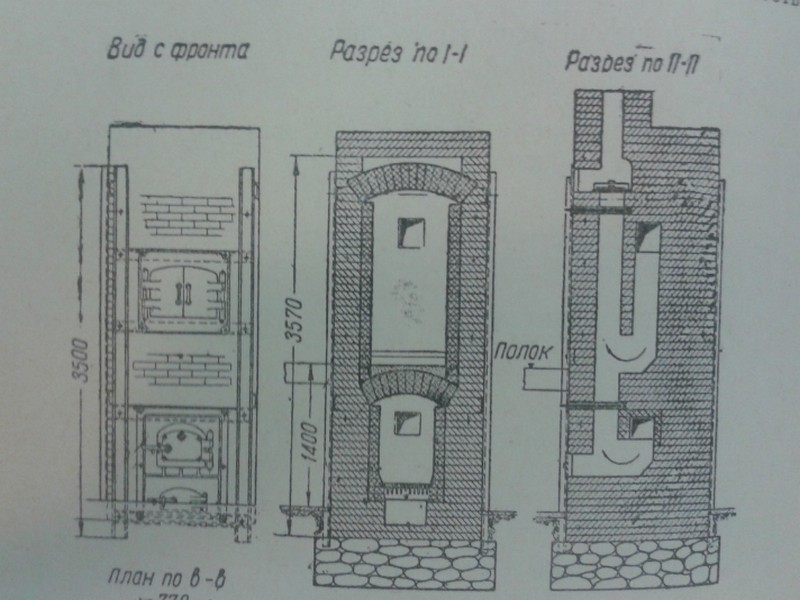

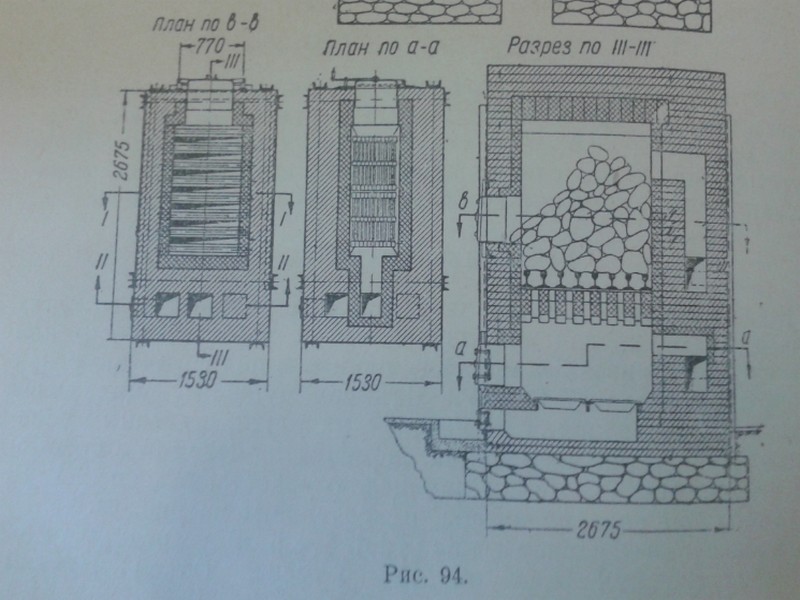

Банные каменки устанавливаются в парильных отделениях бань и имеют назначение давать сухой перегретый пар для дарения и отапливать помещение парилки, поддерживая в нем температуру порядка 40—45°. Из всех существующих типов каменок, различающихся но способу их топки, особенным успехом пользуется так называемая „каменка по-белому“ с прерывной топкой. Одна из таких каменок, разработанная инж. А. В. Хлудовым при участии автора, представлена на рис. 94.

Каменка имеет размеры 1,53 X 2,67

X 3,5 м и предназначена дляобслуживания бани на 20—80 мест. Объем парилкиV = 65 м2. Каменка состоит из топливника,

предназначенного для сжигания дров, и закрытой камеры, загружаемой булыжником и

чугунными чушками. Последние добавляются в целях ускорить получение пара, так

как чугун разогревается быстрее булыжника. Дымовые газы, поднявшись из топливника,

проходят сквозь толщу булыжников и чушек и поступают в отверстия, расположенные в стоне верхней частя камеры, проходят по опускным каналам и затем поступают в дымовую трубу ипо конструкции печи в камере

каменки образуется всегда заполненный наиболее

горячими газами (на колпаках в бесканальных печах), что устраняет возможность задувания тепла из камеры в трубу после окончания

топки. При получении некоторой неплотности во вьюшке и дверцах движение более холодного

комнатного воздуха через каменку будет происходить через топку и далее через растопочный нижний дымоход без захода в навальную камеру и без охлаждения ее. Растопочный ход запроектирован для облегчения

растопки каменки при сырых трудно

разжигаемых дровах или в теплое время года при плохой тяге.

Каменка имеет размеры 1,53 X 2,67

X 3,5 м и предназначена дляобслуживания бани на 20—80 мест. Объем парилкиV = 65 м2. Каменка состоит из топливника,

предназначенного для сжигания дров, и закрытой камеры, загружаемой булыжником и

чугунными чушками. Последние добавляются в целях ускорить получение пара, так

как чугун разогревается быстрее булыжника. Дымовые газы, поднявшись из топливника,

проходят сквозь толщу булыжников и чушек и поступают в отверстия, расположенные в стоне верхней частя камеры, проходят по опускным каналам и затем поступают в дымовую трубу ипо конструкции печи в камере

каменки образуется всегда заполненный наиболее

горячими газами (на колпаках в бесканальных печах), что устраняет возможность задувания тепла из камеры в трубу после окончания

топки. При получении некоторой неплотности во вьюшке и дверцах движение более холодного

комнатного воздуха через каменку будет происходить через топку и далее через растопочный нижний дымоход без захода в навальную камеру и без охлаждения ее. Растопочный ход запроектирован для облегчения

растопки каменки при сырых трудно

разжигаемых дровах или в теплое время года при плохой тяге.

Из сказанного явствует, что пользоваться каменкой во время растопки не представляется возможным, так как в момент выплескивания из шайки воды в камеру возможно выбивание из нее дыма.

Определим теперь количество тепла, потребного на испарение воды, заливаемой в завальную камеру.

Принимаем согласно существующим данным температуру перегрева пара 125°.

Теплосодержание 1 кг перегретого пара при температуре 125° равно 650 ккал/кг.

Температура подаваемой воды 50°. Расход тепла на парообразование 1 кгзаливаемой воды составит г = 600 ккал 1кг.

Общее количество воды, заливаемое в каменку за банный день, при среднем коэффициенте загрузки каменки, равном 0,65, и при 12 час. работы парилки будет: G=30 • 12 * 0,65 • 0,1 • 6 = = 140 л, где процент посетителей парилки от общего числа моющихся в бане принимается равным 10%; 6 — число литров воды, заливаемое каждым из моющихся, равное примерно объему одной нормальной шайки.

Таким образом общий расход тепла на парообразование в парильне за время суточной работы бани будет: 140-600 = = 84 000 ккал/час, что соответствует определенному ранее количеству тепла, аккумулируемому 1 м3 загрузки каменки. Следовательно, объем загрузки должен быть равен V = 1,0 м*.

Это требование выполнено в проекте каменки с таким расчетом, что длина камеры 1 = 1,4 м, ширина завалки будет 6 = 0,77 м и средняя высота ее Л = 0,95 м, откуда F= 0,77 X X 1,4 • 0,95 == 1,03 м8.

Общий вес завалки будет:

G—1,03 • 0,8 -0,5-7 200 -f0,8 -0,5-2 600 = 4 000 кг. Определяя отношение этой величины к объему парильни, получаем: = 62 кг/м*, что вполне совпадает с весом завалки, принятой в осуществленных и хорошо работающих каменках.