Как было указано при классификации печей, характерной особенностью сборных печей является то, что они выполнены не из обыкновенного кирпича, а из небольшого числа блоков или элементов (глино-песчаных, силикатных), изготовляемых на заводах. Это дает им целый ряд существенных преимуществ перед обыкновенными кирпичными печами.

Основным их достоинством является то, что они, отражая последние достижения печной техники, обеспечивают применение индустриальных методов в области печного строительств и освобождают последнее от низкоквалифицированных печников.

Поворотным моментом в деле разработки и внедрения в строительство печей сборных конструкций следует считать состоявшийся в 1930 г. Всесоюзный конкурс на проекты сборных печей, который в своих постановлениях ясно отметил следующие преимущества сборных печей перед обыкновенными кирпичными.

1. Дешевизна изготовления; подсчет стоимости изготовления сборных печей показал, что даже при кустарном способе изготовления сборные печи обходятся дешевле кирпичных примерно на 10—12%.

2. Возможность заготовки элементов печей, независимо от gпроизводства прочих строительных работ, в течение круглого года и быстрота сборки печей в назначенный момент на строительстве, что значительно ускоряет пуск в ход строящихся объектов.

3. Возможность применения малоквалифицированной рабочей силы для сборки печей без ущерба для их качества.

4. Возможность использования местных материалов для изготовления элементов печей, как-то: глины, песка, шлака и т. п. с применением вяжущего материала в небольшом количестве.

5. Введение стандартов на печи, обеспечивающее применение на строительстве только проверенных и одобренных типов печей.

6. Снижение расходов на печное отопление в связи с тем, что сборные печи представляют собой конструкции наиболее рационально устроенных и экономичных печей, обладают высоким к.п.д. по сравнению с кирпичными, выкладываемыми печниками.

Основными вопросами, требующими разрешения при разработке сборных печей, являются: 1) выбор рациональной конструкции печи; 2) удачная разбивка массива печи на составные элементы; 3) подбор рецептуры материалов для элементов в соответствии с температурными условиями их работы. Решение перечисленных выше вопросов должно быть произведено с соблюдением следующих требований, предъявляемых в сборным печам.

1. Число разновидностей элементов, из которых собирается печь, должно быть невелико (порядка 10—15 шт.).

2. Вес отдельных элементов не должен превышать 50 кг.

3. Только для нижних элементов допустить вес в 65 кг. форма элементов должна быть простой и обеспечивать возможность перевозки их без опасения поломки.

4. Временное сопротивление элементов в воздушно-сухом состоянии должно быть не менее 50 кг/см2.

5. Материалы для изготовления элементов должны быть из числа распространенных в Союзе и по возможности простых и легких в обработке.

6. Сборка печей должна осуществляться рабочими невысокой квалификации в возможно кратчайший срок.

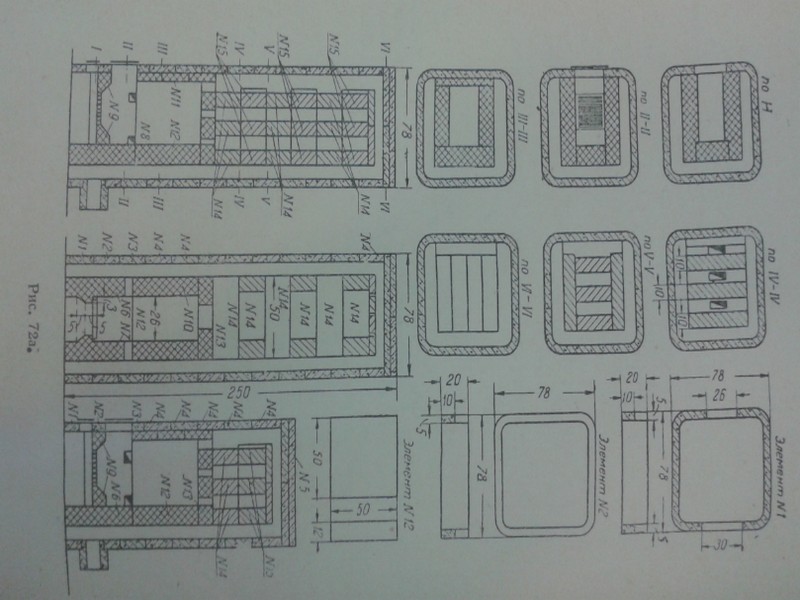

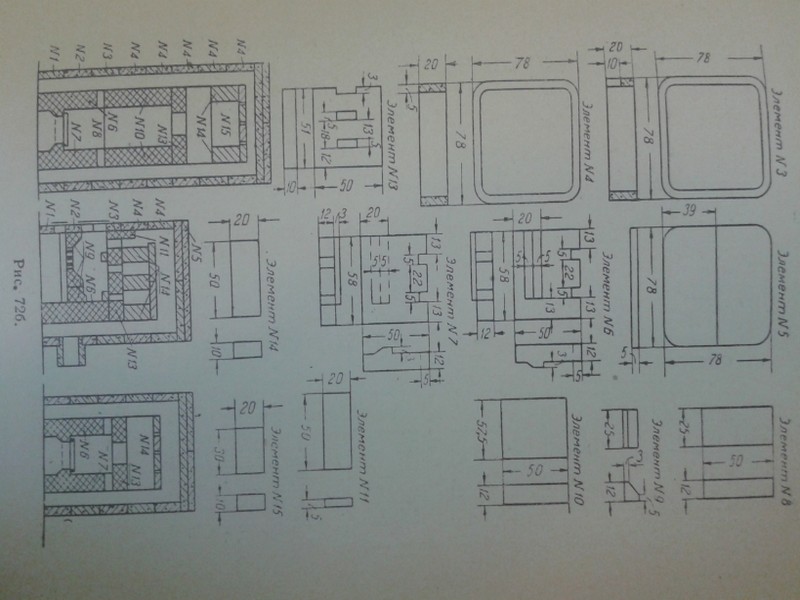

Надо полагать, что любая конструкция печи может быть разбита на элементы и превращена в сборную печь. Как образцы довольно удачной разбивки массива печи на элементы на рис. 72 приводятся три сборные одноэтажные печи под названием „Газовая вьюшка" (автор инж. Подгородник) с теплоотдачей 2 000, 1 500 и 1 000 ккал/час, а на рис. 73 сборная одноэтажная печь с теплоотдачей 1 000 ккал/час, разработанная 6 сектором отопления и вентиляции Научно-исследовательского института водоснабжения и санитарной техники в Москве.

Все три печи

„Газовая вьюшка“, представленные на рис. 72, построены

по одной схеме и состоят из топливника универсального типа, накрытого сверху колпаком и

снабженного небольшими шпурами в

боковых стенках. В колпаке дана насадка, не

связанная с колпаком и состоящая из отдельных плоских элементов. В небе топливника имеются три щели

— хайла, через которые газы сгорания

фонтанами бьют в верхнюю камеру, достигают потолка

печи и, охлаждаясь, опускаются книзу вдоль

боковых стенок, а затем уходят в отдельно стоящую дымовую трубу. Для устранения перегрева

потолка печи внутренняя насадка

перекрыта сверху плоскими элементами, не доходящими

до перекрытия печи.

Все три печи

„Газовая вьюшка“, представленные на рис. 72, построены

по одной схеме и состоят из топливника универсального типа, накрытого сверху колпаком и

снабженного небольшими шпурами в

боковых стенках. В колпаке дана насадка, не

связанная с колпаком и состоящая из отдельных плоских элементов. В небе топливника имеются три щели

— хайла, через которые газы сгорания

фонтанами бьют в верхнюю камеру, достигают потолка

печи и, охлаждаясь, опускаются книзу вдоль

боковых стенок, а затем уходят в отдельно стоящую дымовую трубу. Для устранения перегрева

потолка печи внутренняя насадка

перекрыта сверху плоскими элементами, не доходящими

до перекрытия печи.

Представленные две печи на рисунках отличаются друг от друга только размерами по высоте. Элементировка печей произведена довольно удачно. Число элементов в каждой печи не велико: в большой печи 52 элемента, в средней — 32 и в малой 20. Число разновидностей элементов — в большой и средней печи по 15, в малой —12.

Практика изготовления и применения печи показала, что не все элементы имеют достаточную прочность. Наружный элемент колпака в виде сплошного кольца оказался неудобным при перевозке и непрочным. Его следует делать составным из четырех элементов, каждый в виде буквы Г.

Высота топочного пространства должна быть увеличена. Поверхности элементов в месте стыка с вышележащими элементами не должны быть плоскими, а иметь небольшие желобки, которые при сборке печи заполняются глиной, образующей валики, и швы делаются таким образом более герметичными.

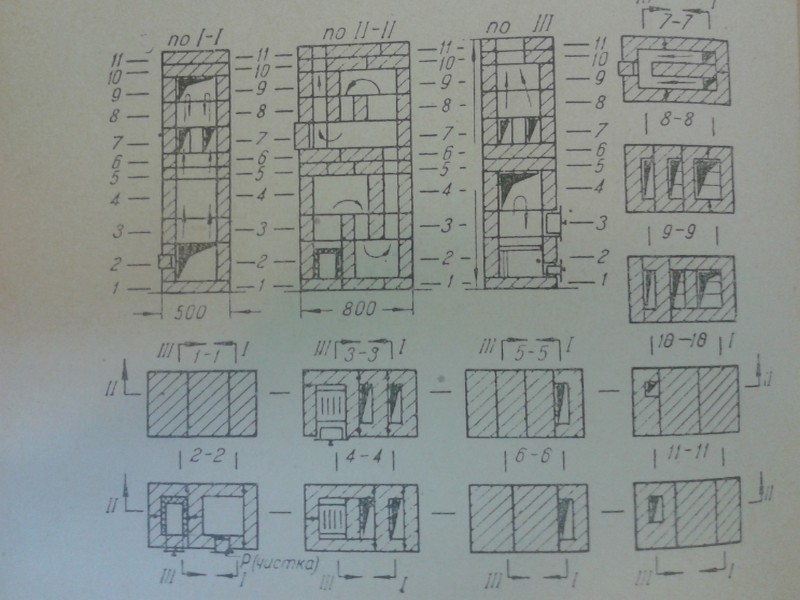

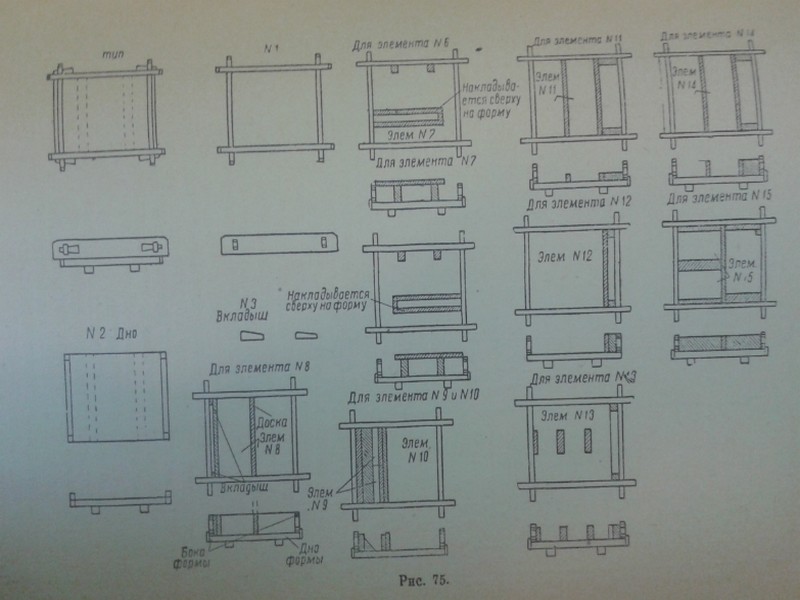

На рис. 74

показана деталь устройства такого стыка между элементами печи, а на рис. 75 деревянные

формы и вкладыши, применяемые при изготовлении элементов сборной печи, ииж. Подгородника «Газовая вьюшка».

На рис. 74

показана деталь устройства такого стыка между элементами печи, а на рис. 75 деревянные

формы и вкладыши, применяемые при изготовлении элементов сборной печи, ииж. Подгородника «Газовая вьюшка».

Испытание

печей на 2000 и 1000 ккал/час,

проведенные лабораторией Гипросельхоза обладает

хорошими теплотехническими качествами. Рецептур» материалов принималась для

всех элементов одинаковая и содержала цемент; по этой причине, очевидно,

элементы топливника подвергались выгоранию что и было отмечено в актах

испытания.

Испытание

печей на 2000 и 1000 ккал/час,

проведенные лабораторией Гипросельхоза обладает

хорошими теплотехническими качествами. Рецептур» материалов принималась для

всех элементов одинаковая и содержала цемент; по этой причине, очевидно,

элементы топливника подвергались выгоранию что и было отмечено в актах

испытания.

Печи Научно-исследовательского института водоснабжения и санитарной техники, одна из которых представлена на рис. 73, были изготовлены и проверены испытанием в печной лаборатории Сантехпроекта. Наружные стенки печей имели толщину 100 мм. Для сборки всех типов и размеров печей требуется 33 элемента. Печи имеют преимущественно нижний нагрев.

Из сказанного видно, что сборные печи являются „печами будущего*; пока они еще не завоевали всеобщего признания и не нашли широкого применения, несмотря на то, что история существования их насчитывает уже более 10 лет. Пока удовлетворительно решена конструктивная часть вопроса, т. е. разбивка массива печи на элементы, выявлена наиболее рациональная их форма и способ скрепления их между собой.

Вопрос о составе массы, из которой должны изготовляться элементы печи, решен частично: имеются хорошие рецепты для изготовления внешних элементов печи, подверженных действиям температур не свыше 300—360°.

Попытки получить достаточно огнестойкие и дешевые составы для элементов, служащих футеровкой топливник.

Это последнее обстоятельство и служит основным препятствием к внедрению в жизнь сборных печей.

В выполненных до сего времени печах вопрос этот решался двоякимспособом: или для этой цели применялся обыкновенный огнеупорный кирпич, чем нарушалась самая идея сборности печи (из небольшого числа крупных элементов), или футеровочные элементы выполнялись из высокосортных глин с применением (и без применения) цемента, что значительно удорожало стоимость печей.

Изготовление печей сборных конструкций может производиться:

а) кустарным способом (ручное изготовление) без применения каких-либо механизмов;

б) кустарным способом с применением простейших механизмов;

в) заводским способом с полной механизацией технологического процесса.

а) Кустарный способ: Этот способ применяется при изготовлении печей в небольшом количестве и состоит из следующих операций.

1) Заготовка деревянных форм для набивки элементов. Формы изготовляются из досок с тщательным креплением углов, с обивкой внутренних поверхностей листовым железом (для прочности и для облегчения выемки элементов из форм). Формы должны быть разделены на отдельные части так, чтобы их легко можно было разнять. Отдельные части формы соединяются на железных петлях или шарнирах и имеют запоры в виде крючков или закладок.

Для каждого типа элементов заготовляются отдельные формы и ассортимент вкладышей для получения из тех же формотдельных разновидностей. Каждый набиваемый элемент имеет свой деревянный поддон, на котором он хранится до полного затвердевания.

2. Приготовление массы для формовки элементов. Материалы, входящие в состав массы, необходимо соответствующим образом подготовить: красную и гжельскую глину следует высушить, измельчить в порошок и просеять сквозь обыкновенный грохот; кирпичный щебень, получаемый от разбивки кирпичного лома, должен быть измельчен более 10—12 мм; кирпичный порошок получается в результатеизмельчения обыкновенного кирпичного лома, должен быть измельчен в куски, желательно, чтобы частицы не превышали 3 мм; шлак должен быть такой же крупности, что и кирпичный щебень. Допускается и угольная мелочь. Песок, речной или горный, необходимо заранее просеять. Самое смешивание материалов в пропорциях, указанных рецептом, производится всухую лопатами на более до получения однородной смеси. После перемешивания смесь смачивается водой до влажности обыкновенного бетона.

Заполнение форм материалом производится обыкновенными лопатами немедленно после замеса смеси, если таковая содержит цемент. Предварительно стенки формы смазываются мазутом для облегчения их раскрытия.

Трамбование состава для лучшего заполнения форм производится при помощи ручных деревянных трамбовок толщиной 5—10 см.

Элементы выдерживаются в формах в течение 5—15 мин, в зависимости от применяемого состава, затем форма осторожно разнимается и элементы на поддонах относятся и устанавливаются на стеллажах для твердения или сушки.

Сушка элементов и их хранение. Элементы из цементных составов в течение 6—7 дней хранения на стеллажах покрываются мокрыми тряпками или рогожами и 2—3 раза в день поливаются водой. Через 20 дней они приобретает необходимую прочность и могут употребляться в дело.

Сборка печей производится на обыкновенном глиняном растворе или на огнеупорном или гжельском в зависимости от места укладки элемента и того температурного режима, в ко тором протекает работа последнего. Поверхности соприкосновения отдельных элементов перед нанесением раствора смачиваются водой.

б) Кустарный способ с применением простейших механизмов. Только что описанный способ изготовления элементов исключительно ручным способом применим для изготовления небольшого числа печей. При массовой заготовке сборных печей для строительства он оказывается дорогим и недостаточно эффективным. В этом случае процесс изготовления элементов печей переносится в специальные мастерские – на строительные дворы, где наряду с ручным трудом используются и со и некоторые механизмы (дробилки, вагонетки и т. п.).

Материал для работ заготовляется ручным способомв особых отделениях, расположенных в торцевой части мастерской.

Заготовленный материал по мере надобности в вагонетках подаетсяк четырембойкам, расположенным вдоль стен средней части мастерской.

Обработанная на бойках бетонная масса укладывается в разные формы, трамбуется механическими копрами и поется на тех же вагонетках к стеллажам.

в) Заводской способ изготовления с полной механизацией технологического процесса. Заводской способ изготовления элементов печи с полной механизацией всех производственных процессов пока еще не получил применения, но безусловно найдет себе место в ближайшем будущем после того, как сборные печи более прочно войдут в наш быт.

Как и в любом производстве, переход от кустарных методов работы к индустриальным безусловно повлечет за собой значительное снижение стоимости продукции. Работы на таком заводе стройдеталей сборных печей могут быть организованы по такой схеме.