Сборные бытовые печи.

Народный комиссариат коммунального хозяйства РСФСР. С. М. Гришечко- Климов. Издательство наркомхоза РСФСР. Москва 1943 г.

От автора

Печные работы, несмотря на достижения печников- стахановцев, значительно отстали от прочих видов строительных и специальных работ.

Строительство печей на основе старой производственной техники- с кладкой их из кирпича и мастерами высокой квалификации- является основным препятствием к удешевлению печных работ.

При производстве ремонтно- восстановительных работ в зданиях поврежденных и разрушенных в результате военных действий, применение обычных кирпичных печей, помимо удорожания печных работ, несомненно может удлинить сроки восстановления зданий и передачи их в эксплуатацию, особенно, если учесть возможный недостаток квалифицированных рабочих- печников, а также кирпича.

Кроме того, оборудование кирпичными печами восстанавливаемых зданий с центральными, но бездействующими системами отопления может быть затруднено из- за громоздкости и тяжеловесности кирпичных печей. В таких зданиях печи придется располагать по дощатому настилу, наложенному на пол помещения, но при этом вес печи не должен, как правило, превышать 750 кг.

Поэтому переход к сборным печам, означая индустриализацию печных работ, является, по высказанным выше соображениям, первоочередной задачей, подлежащей разрешению при осуществлении программы ремонтно- восстановительных работ.

В целях обеспечения разрешения этой задачи целесообразно собрать имеющийся литературный и ведомственный материал по сборным печам с соответствующей его обработкой, что и сделано в данной статье.

При ее составлении автором использованы работы Института норм и стандартов строительной промышленности, Всесоюзного института индустриализации жилищного строительства, Военно- строительного управления РККА и других организаций, работа Л, К. Колларова и В. П. Джуваго по полугазовым печам, в части изготовления керамической печной гарнитуры, а также проработанные в Главстрое НККХ РСФСР материалы по заменителям портланд- цемента.

В брошюре, в интересах ускорения оказания местным работникам технической помощи, даются лишь основные указания по сборным печам- по производству элементов печей, по монтажу печей из готовых элементов и по эксплуатации сборных печей. При активном творческом подходе производственников на местах эти указания могут оказаться достаточным пособием для решения задач в области сборного печного строительства с ориентировкой на максимальное использование местных ресурсов и темпы, необходимые при производстве ремонтно- восстановительных работ.

С. Гришечко- Климов.

I. Задачи индустриализации печных работ и сборные печи

1. Затрата рабочего времени на кладку кирпичных печей.

По действующим нормам кладка кирпичных печей производится печниками 5-го, 4-го и 3-го разрядов.

На практике кирпичные печи кладутся печниками указанных разрядов, и, в порядке совмещения профессий, каменщиками 5-го разряда; при этом работа производится и звеньями, и в одиночку.

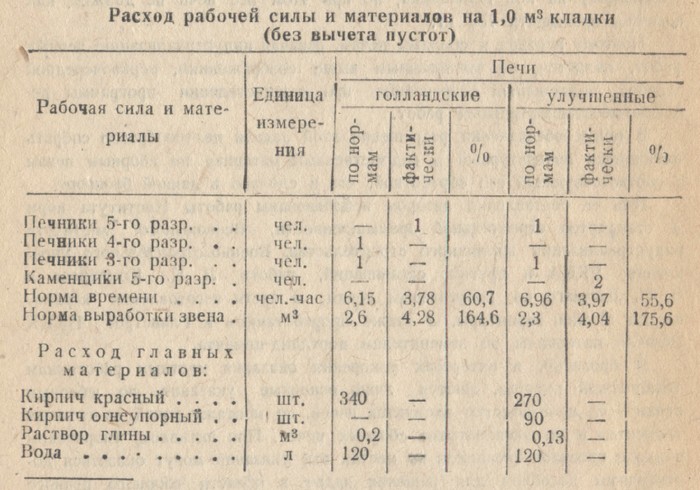

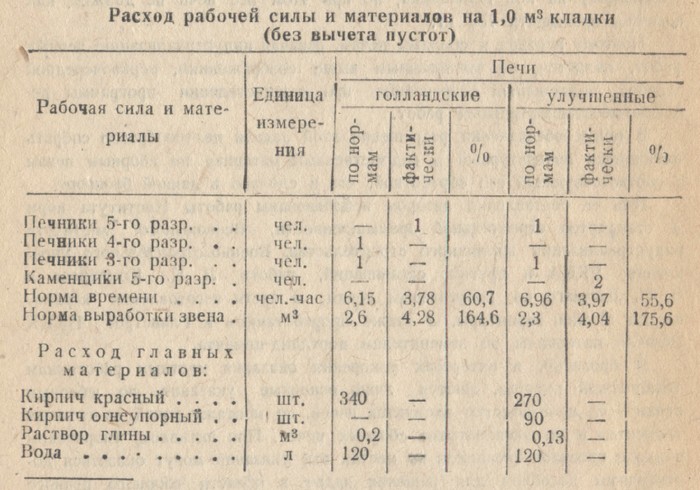

Согласно нормам для выкладки 1,0 м куб. печной кладки (без вычета пустот) требуется затрата 6, 15- 6, 96 чел- час при работе звеном из одного печника 5-го (4-го) и одного печника 3-го разряда.

Фактически кирпичные печи кладутся в 1,5- 2 раза быстрее даже при неполадках в организации печных работ, которые обычно сказываются: а) в простоях печников из- за неудовлетворительного состояния рабочих мест (например, затесненных); б) в несвоевременной доставке кирпича, раствора, лесоматериалов для реек (стоек, шаблонов) и подмостей; в) в недоброкачественности материалов (неодномерный и с трещинами кирпич, примеси в растворе- щебень, стекло, щепа); г) в неподготовленности материала (например, не вымоченный предварительно кирпич) из- за задержки плотниками установки реек и устройства подмостей и д) в неподготовленности строительных конструкций- например, междуэтажных перекрытий.

Расход рабочей силы по действующим нормам и фактический расход по данным отдела технического нормирования Главстроя НККХ РСФСР в обычных условиях строительства сопоставлены в табл. 1.

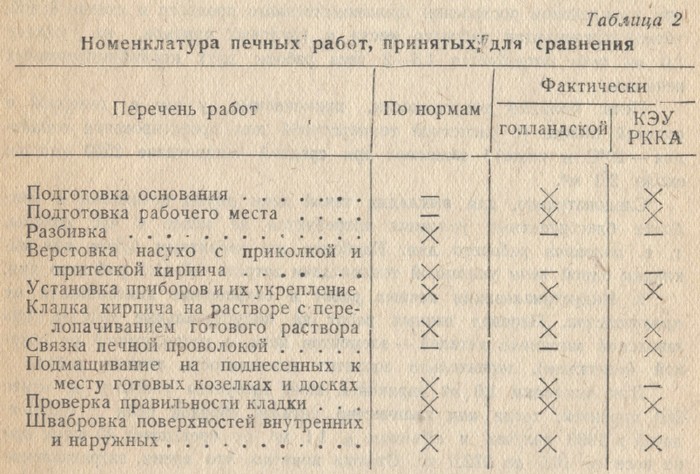

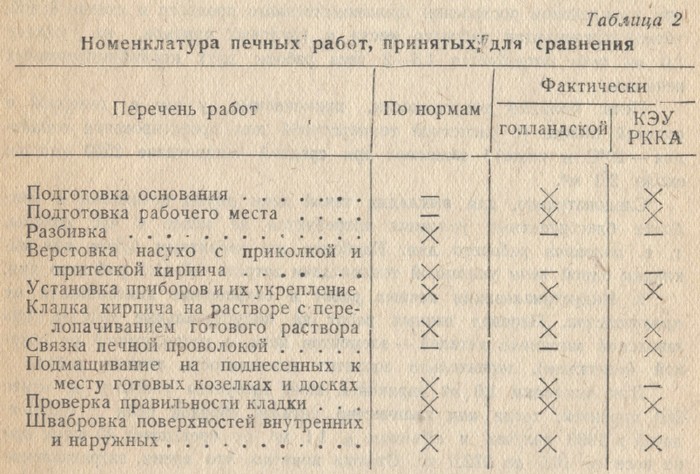

Номенклатура принятых для такого сопоставления работ, определенных действующими нормами, и работ, фактически обследованных нормативно- исследовательской станцией НККХ РФСФР в г. Горьком, даны в табл. 2.

Стахановцы- печники перевыполняют действующие нормы не менее, чем в 4 раза за счет следующих производственных мероприятий:

- выполнение печниками 6-го, 5-го и 4-го разрядов лишь квалифицированной работы (кладка кирпича на растворе, швабровка, кладка разделок, кладка дымовых труб) с передачей всей прочей подсобной работы (20% от общей трудоемкости) рабочим 2-го разряда;

- лучшая организация рабочего места, с рациональным размещением материалов и инструмента, что исключает всякие излишние непроизводительные движения печника, как- то: отходы в сторону, нагибание за материалом, инструментом и т. п.;

- приготовление раствора лучшего качества, освобождающее печника от затраты времени на удаление из него различных посторонних примесей;

- выбирание из ящика и расстилание раствора по кладке не руками, а кельмой благодаря чему руки не мокнут, а инструмент, оставаясь чистым. не теряет в точности (например, уровень;

- работа в комбинезонах- без фартука;

- использование рационализированного (цитовского) инструмента, способствующего ритмичности рабочих приемов.

Можно принять, что в условиях поточно- скоростного строительства, при комплексном построении производственного процесса и стахановской, четкой организации рабочего места и трудовых приемов, на кладку 1,0 м куб. печи потребуется 1,5- 2 часа работы двух квалифицированных печников.

Печи большой теплоемкости, применяемые у нас в северной и средней полосе (с расчетной температурой для проектирования отопления- 20 гр. С и ниже) занимают при средней теплоотдаче 2500 кал/ час около 2,0 м куб.

Следовательно, для выкладки такой печи двумя печниками в наиболее благоприятных условиях потребуется не менее 4 часов работы, т. е. половина рабочего дня. Наиболее же вероятным будет для выкладки одной печи указанной теплоотдачи затрата 0,5 -1,0 рабочего дня.

2. Индустриализация печных работ и сокращение длительности их производства.

Перевод печных работ на индустриальные методы, при заводской заготовке деталей- элементов печи, с последующей их сборкой (монтажем), значительно сократит длительность печных работ.

Для выкладки 1,0 м куб. кирпичной печи требуется уложить не менее 300 кирпичей, тогда как количество деталей сборной печи с теплоотдачей в 1000 кал/ час и объемом в 1,1 м куб. не превышает 40 штук при их весе от 16,5 до 212,0 кг. Отсюда понятно, что время, затрачиваемое на монтаж сборное печи, должно быть, при одинаковых условиях труда, по крайней мере в 2 раза меньше рабочего времени печников, затрачиваемого на кладку кирпичных печей.

Помимо времени, затрачиваемого на кладку, кирпичные печи, как правило, требуют длительной сушки. Общеизвестно, что кирпич перед кладкой должен быть хорошо вымочен, так как сухой кирпич, жадно впитывая воду из раствора, вызывает загустение раствора.

Сложенные из красного кирпича печи допускаются к приемке лишь после полной их просушки и отделки; в зависимости от размеров печи это занимает 4-10 дней.

В условиях поточно- скоростного строительства, когда кладка печей производится одновременно с кладкой стен и заканчивается задолго до окончания штукатурных работ, печные работы не могут задержать передачи здания в эксплуатацию. На восстановительных же и ремонтных работах задержка возможна и тем в большей степени, чем больше удельный вес печных работ.

Помимо значительного расхода рабочей силы и потерь во времени, при восстановлении и ремонте зданий с применением кирпичных печей имеет место увеличение работы транспорта по доставке кирпича, глины и песка, вес которых на 10 м куб. печи составляет 1,5 т; вес 1,1 м куб. сборной печи составляет менее 1,0 т.

Когда для кладки печей применяется старый кирпич, он должен быть тщательно очищен от раствора; поэтому может быть выгоднее обратить обрушенную кирпичную кладку на перемол для получения вяжущих.

К недостаткам кирпичных печей надо отнести и их громоздкость, увеличивающую потери полезной площади пола; толщина стенок кирпичной печи без футляра- полкирпича (13 см), тогда как в сборных печах она может быть доведена до 5,0- 10,0 см.

3. Стоимость кирпичных и сборных печей.

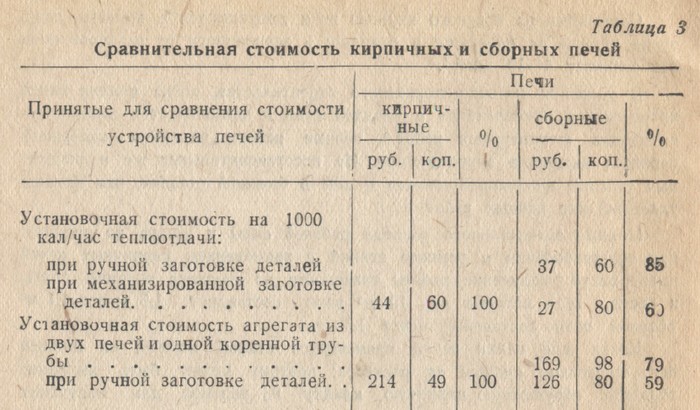

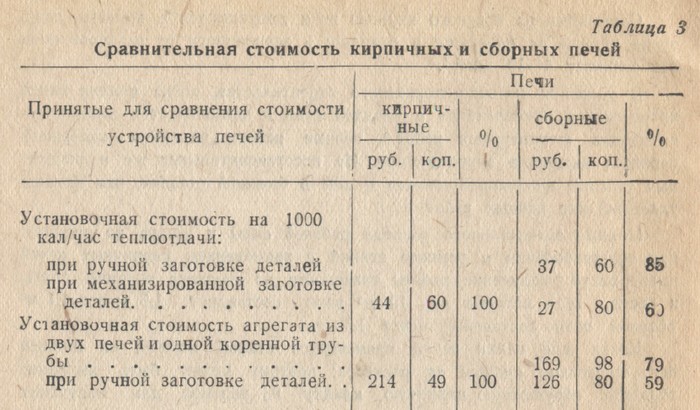

Как показывают расчеты, произведенные с учетом всех расходов по организации производственной базы для изготовления деталей сборных печей, последние дешевле кирпичных не менее, чем на 20% (даже при ручной заготовке деталей). Это видно из табл. 3, в которой дается установочная (строительная) стоимость печей, отнесенная к 1000 кал/ час теплоотдачи, без учета отмеченных выше потерь на транспорте материалов и на полезной площади пола.

Таким образом, оборудование зданий печами, собираемыми из элементов, изготовленных на заводах, т.е. индустриализация печных работ, сокращает сроки новых, восстановительных и ремонтных работ и дает прямую экономию в затратах.

4. Сборная печь в теплотехническом отношении.

В теплотехническом отношении сборные печи имеют то преимущество перед печами, складываемыми из кирпича, что готовые элементы исключают возможность искажения конструкции и конструктивных размеров печей; поэтому запроектированные тепловые характеристики сборных печей и в частности коэффициенты их полезного действия (в одинаковых условиях эксплуатации) должны быть в массе выше таковых у печей из кирпича.

Наличие готовых элементов облегчает и устройство (монтаж) печей, с чем связано расширение использования на печных работах печников более низкой квалификации, чем для кладки кирпичных печей.

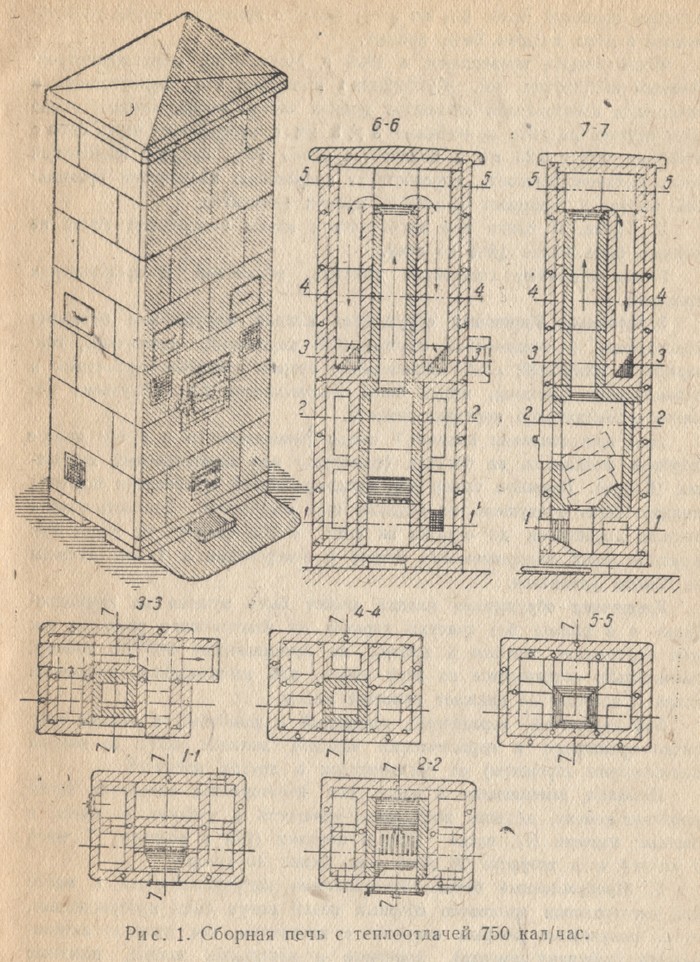

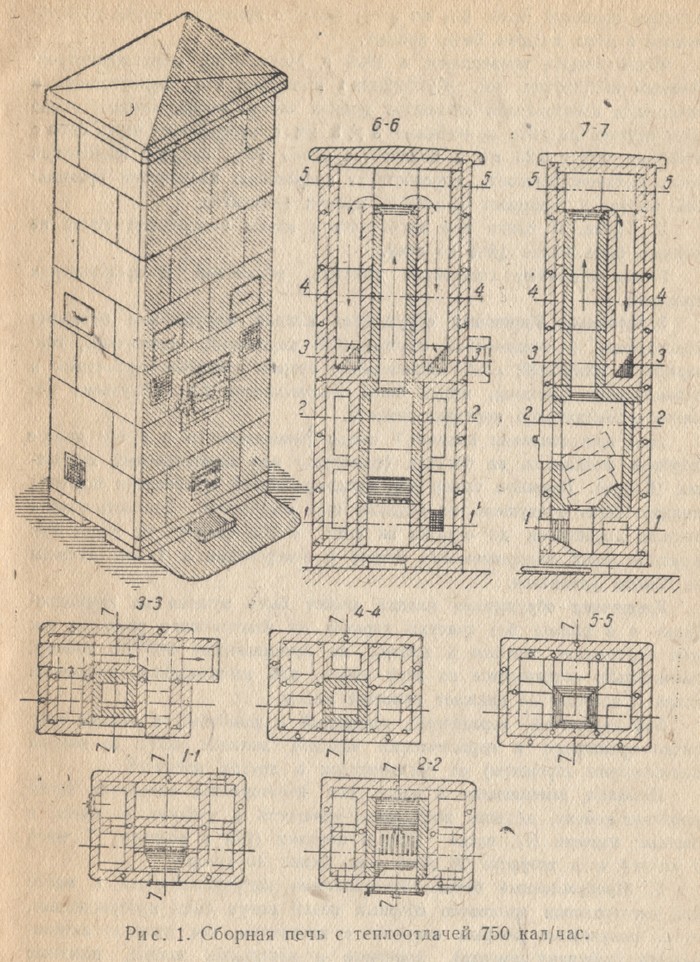

Сборная печь с теплоотдачей в 750 кал/ час, рассматриваемая в качестве образца сложного решения (рис. 1), подобно кирпичным печам с параллельной системой дымооборотов, имеет один подъемный и пять опускных каналов; для печей с большей теплоотдачей тепловоспринимающая поверхность развивается за счет большого числа опускных каналов.

Топливник печи имеет футеровку из огнеупорных элементов.

Проектируются сборные печи на общих основаниях, принятых для печей из кирпича средней теплоемкости.

II. Материалы для изготовления элементов сборных печей

Элементы сборных печей должны обладать механической прочностью и выдерживать действие высоких температур.

Материалы для изготовления элементов должны быть местного происхождения и легко обрабатываться как на механизмах, так и вручную.

К таким материалам относятся: песок, глина, помол от кирпичной обрушенной кладки и от обрушенных бетонных конструкций, технические отходы кирпично- черепичных и керамических заводов, шлаки, золы, шахтные горелые породы.

1. Песок.

Песок может применяться как горный, так и речной, но ни тот, ни другой не должны содержать органических (гумуса) и илистых примесей более 3% по весу; песок с примесями перед употреблением в дело должен быть промыт.

Исследование, проведенное в 1936г. Московским инженерно- строительным институтом им. Куйбышева выяснило, что присутствие в массе для изготовления элементов мелких частиц песка, дающих около 15% остатка на сите с ячейками 3*3 мм и проходящих через сито с ячейками 0,25*0,25 мм в количестве около 10% придает элементной массе большую вязкость, способствует сохранению элементами правильной формы и повышает прочность кромок элементов.

2. Глина.

В глине для изготовления массы содержание песка не должно быть более 15% по весу.

Глина не должна содержать илистых, землистых и органических примесей.

3. Цемянки.

Кирпичная обрушенная кладка, обрушенные бетонные конструкции и технические отходы (бой кирпичный, черепичный, гончарный и шамотный, слабо обожженные отходы кирпично- черепичных и керамических заводов), могут быть использованы для получения цемянок- заменителей портланд- цемента.

Для приготовления цемянок сырье разламывается в сухом виде в шаровых мельницах, на бегунах (фалевках) или молотилковых дробилках (Клеро). Влажное сырье для предупреждения комкования порошка должно быть подсушено на воздухе или подогревом. Тонкость помола должна доводиться до остатка на сите с 900 отв/см кв. не более 5%. Крупные зерна, задерживаемые сеткой с отверстиями в 1 мм, должны из помола удаляться.

Кирпичная обрушенная кладка может быть пущена на камнедробилку и в размол без очистки кирпича от известкового раствора, так как содержание извести в кладке не превышающее 5% по объему, значительно сокращается во всей массе для изготовления элементов печей и поэтому не снижает качества массы.

Бой кирпичный, черепичный, гончарный и шамотный и отходы кирпично- черепичных и керамических заводов должны быть до помола освобождены (промыты) от органических и других примесей.

Цемянки, заменяющие в массе для изготовления элементов печей портланд- цемент, должны показывать прочность в кубиках из смеси в составе: извести (1), песка (1,5) и цемянки (1,5) в возрасте 7 дней 5 кг/см кв. и в возрасте 28 дней- не менее 10 кг/ см кв.

4. Пробужденный бетон.

Заменителями портланд- цемента в массе для изготовления элементов сборных печей могут быть пробужденные, т.е. полученные мокрым помолом с введение, как правило активизаторов (портланд- цемента), доменные и котельные шлаки, шахтные горелые породы, получающиеся в отвалах в результате самовозгорания угольных включений и золы, образующиеся в результате самовозгорания угольных включений и золы, образующиеся после достаточно полного сгорания каменных углей.

Масса, полученная указанной обработкой, называется пробужденным бетоном, если при укладке ее в дело требуется применение трамбовок, вибраторов и т.п., и пробужденным раствором, если масса пластична и при укладке не требует механического уплотнения.

Внешними признаками пригодности сырья для получения такого рода пробужденных материалов являются следующие:

- цвет для кусковых доменных шлаков- серый, темно-серый, светло-зеленый, светло- желтый; для котельных шлаков- светло- или темно- серый в сыром отвале и красный или розоватый в перегоревшем отвале; для горелых шахтных пород- темно- красный, красно-розовый и красный с серым оттенком;

- характер излома или поверхности зерен для доменных шлаков- каменистый в кусках, с матовой поверхностью излома и зерен; для гранулированного шлака- крупные зерна; для горелых шахтных пород- слоистый (сланцеватый) и каменистый;

- строение: доменных шлаков- плотное и пористое, куски, каменная мука; котельных шлаков- полуспекшиеся куски; горелые шахтные породы могут иметь включения несгоревших кусков угля.

Для окончательного суждения о пригодности сырья надо сделать его химический анализ и выяснить величину шлакового модуля (т.е.: весовое отношение СаО+МgО:SiО2+Аl2О3), который должен быть не ниже 0, 75 для доменных шлаков, и весовое содержание Аl2О3, которое должно составлять не менее 15% для котельных шлаков и горелых шахтных пород.

Зерна доменных шлаков и шахтных горелых пород перед размолом в бегунах не должны быть крупнее 20- 25 мм (при шлаках котельных и доменных гранулированных. т.е. измельченных посредством быстрого водяного охлаждения сырья); для предупреждения попадания в бегуны крупных кусков сырье пропускается через грохота- трясуны и т.п.

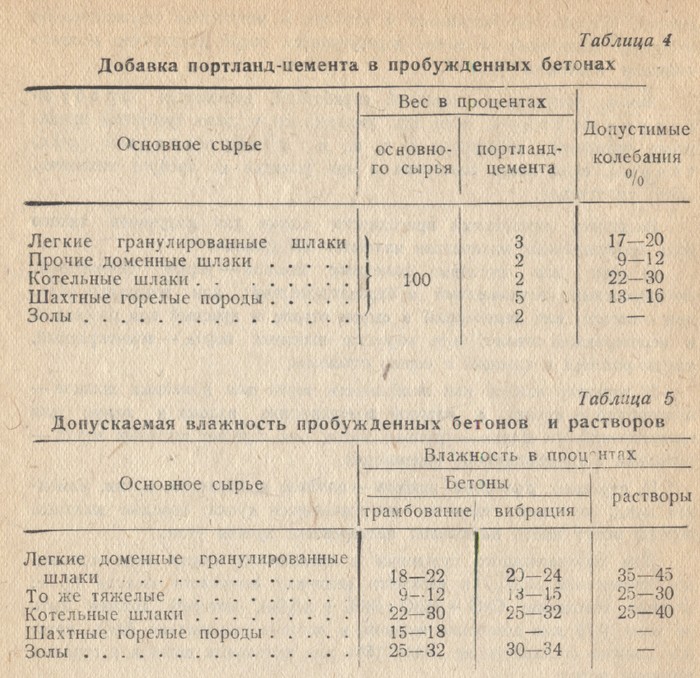

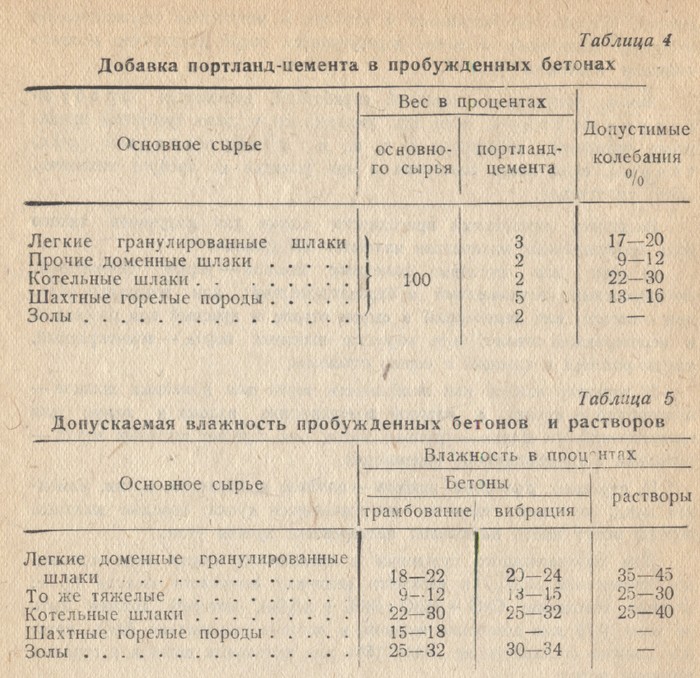

Добавка к основному сырью портланд- цемента в качестве активизатора приводится в следующих отношениях (табл. 4).

Добавки воды при помоле следует дозировать точно, не проходя следующих пределов влажности пробужденной массы, в зависимости от способа укладки бетона (табл. 5).

Дозировка основного сырья в бегуны при небольших объемах работ производится перевозной тачкой, а активизаторов- мерниками.

Хорошо обработанный бетон при сжимании в руке должен давать плотный, слегка клейкий, не пачкающий пальцев комок, сохраняющий слепок пальцев.

Для придания пробужденным бетонам и растворам пластичности к смеси основного сырья и активизаторов добавляется глина, которую можно вводить или в бегуны при размоле (вместе с основным сырьем и активизаторами) или после размола (при употреблении бетона или раствора в дело) в следующих отношениях: при работе на доменных щлаках 15- 35% по весу, при работе на котельных шлаках 10% по весу.

Прочность в кубиках из пробужденного бетона в возрасте 7 дней должна быть не ниже 50 кг/см кв. и в возрасте 22 дней- 100 кг/см кв.

5. Сланцевая зола.

Заменителем портланд- цемента может быть также зола, получающая при сжигании горючих сланцев и смешанная с 3-15% по весу портланд- цемента.

Помол сланцевой золы должен быть возможно тонким, такой, чтобы на сите, с 900 отв/см кв. оставалось не более 5%, а на сите с 4900 отв/см кв. - не более 50% на 1 см куб.

Согласно с временными техническими условиями золы горючих сланцев могут быть двух марок: марки А с содержанием СаО свыше 20% и недожога не более 3% и марки Б с содержанием СаО менее 20% и с большим недожогом:

Согласно с теми же условиями, продукт сухого помола горючих сланцев должен удовлетворять следующим требованиям:

- обе марки должны выдерживать пробу на равномерное изменение объема по методу, принятому для цемента;

- начало схватывания для обеих марок должно наступать не ранее 3 мин. и не позднее 5 час., а окончательное схватывание должно последовать не позднее 24 час. от начала затворения;

- нормальной густоты смесь золы с водой в наливных восьмерках должна давать сопротивление на растяжение через 28 час. не менее 5 кг/ см кв. для марки А и не менее 3 кг/ см кв. для марки Б при выдержки образцов на воздухе;

- раствор из сланцевой золы с нормальным песком должен давать сопротивление на сжатие через 28 дней для марки А не менее 40 кг/см кв. и для марки Б- не менее 20 кг/ см кв.

Зола должна храниться в помещениях, защищенных от сырости.

Добавка портланд-цемента к золе для получения заменителя производится в пределах 7,5- 20% по весу.

6. Кирпичный щебень.

Кирпичный щебень и молотый кирпич не должен содержать посторонних включений, не иметь более 10% общего объема щебня тяжелых стекловидных частиц и не содержать крупных частиц от 7 до 15 мм более 60% общего объема; частицы щебня для элементов печей должны дробиться до 15 мм, а для элементов футеровки- до 8-10 мм.

7. Жидкое стекло.

В массе для изготовления элементов футеровки в качестве вяжущего применяется жидкое стекло или силикат натрия в виде водного раствора 35-40 гр. по Боме; требуемый модуль 2,3- 2,7.

8. Вода.

Вода, употребляемая для изготовления элементов сборных печей, не должна содержать минеральные (MgSO4 и MgCl2) органические соединения и не должна быть загрязнена фабричными водами; болотная и торфяная вода не пригодна.

Рецептуры для приготовления элементной массы.

Согласно исследованию, проведенному Московским инженерно- строительным институтом им. Куйбышева в 1936г., в качестве инертных наполнителей для приготовления элементной массы применяются обыкновенная или огнеупорная глина, кирпичный щебень, котельные шлаки, кварцевый песок. В качестве вяжущих- портланд- цемент или шлакопортланд- цемент и (для элементов футеровки) жидкое стекло.

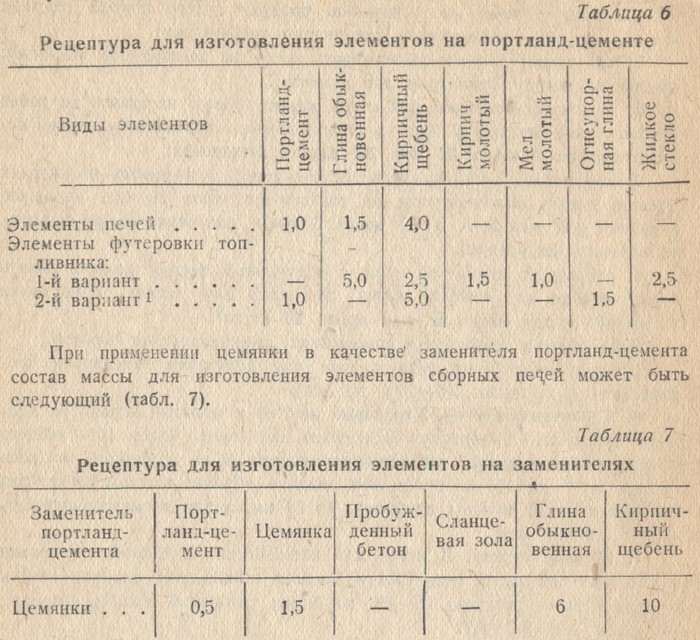

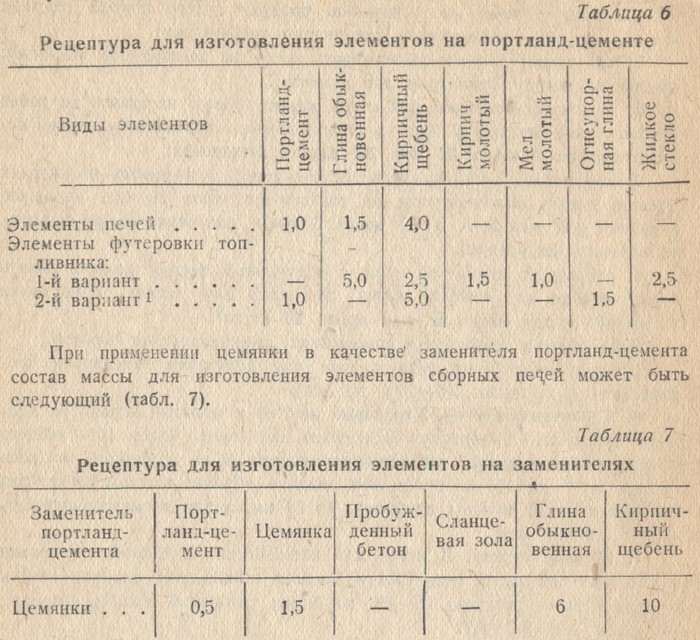

Из числа проработанных рецептур для получения массы для изготовления элементов сборных печей указанным исследованием выделены следующие (табл. 6).

При помощи цемянки в качестве заменителя портланд- цемента состав массы для изготовления элементов сборных печей может быть следующий (табл. 7).

На такой же основе может быть построена рецептура с заменителями- пробужденным бетоном и сланцевой золой, с учетом их активных свойств. Построенная рецептура должна быть проверена в лаборатории или на постройке.

III. Технология изготовления элементов сборных печей

Технологический процесс изготовления элементов сборных печей слагается из следующих последовательных операций: 1) подготовка компонентов, входящих в принятую рецептуру элементной массы; 2) дозировка компонентов; 3) приготовление массы для элементов; 4) формовка элементов; 5) тепловая обработка элементов; 6) транспорт готовых элементов на склад и хранение.

1. Подготовка компонентов.

Подготовка компонентов заключается в изготовлении заменителей цемента, как указано в предыдущем разделе, т.е. в измельчении кирпичного щебня в молотилковых дробилках (Клеро) с просеиванием через сита с отверстиями от 12*12 до 15*15 мм, в размоле щебня на бегунах с просеиванием через сита с отверстиями 3*3 мм и в приготовлении глиняного раствора консистенции сметаны в глиномешалках "Рюмка".

2. Дозировка компонентов.

Дозировка компонентов производится согласно принятой рецептуре, с отмериванием компонентов перевозными тачками, ящиками, мерниками.

3. Приготовление массы для элементов.

Приготовление массы для элементов производится в растворомешалках емкостью до 150 л. сначала загружаются цемент или заменители и кирпичный щебень, причем последний предварительно увлажняется для предупреждения проникновения в куски щебня цементного раствора. После перемешивания добавляется глиняный раствор и вода; количество последней должно быть таково, чтобы комок массы, сжатый в кулаке, сохранял форму.

4. Формировка элементов.

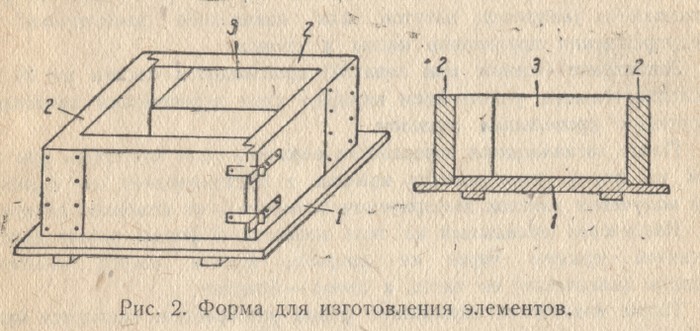

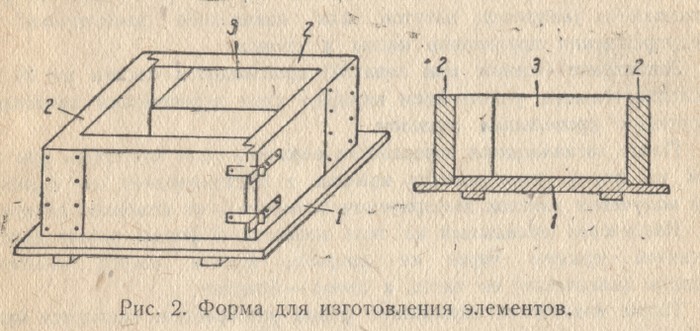

Служащие для изготовления элементов формы делаются из сухого лесного материала и должны быть тщательной столярной работы. Внутренние поверхности формы обшиваются (для лучшего отстаивания массы при формировке элемента) тонким кровельным железом.

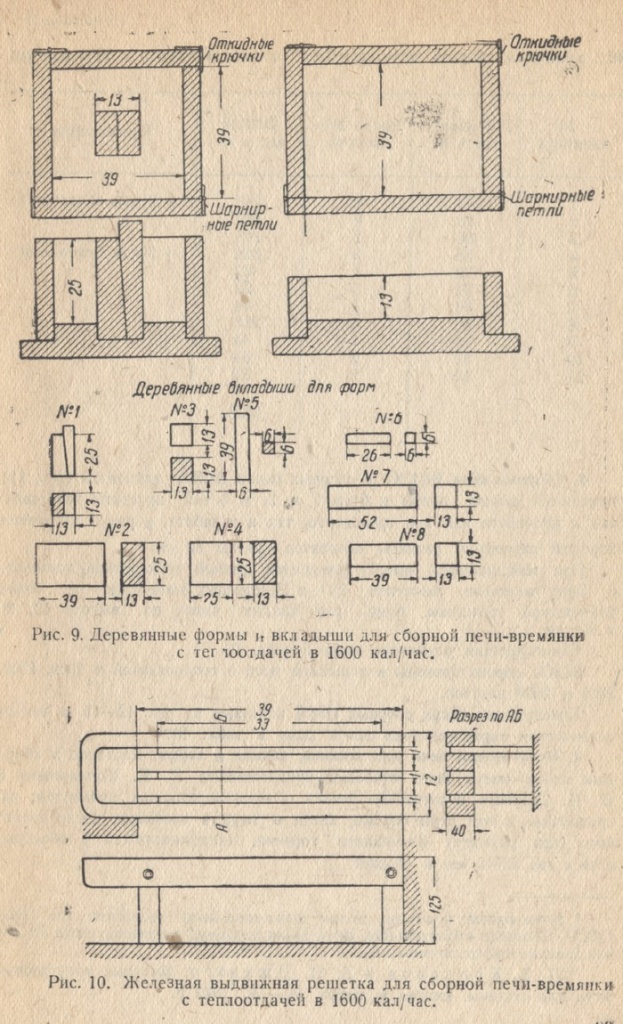

Форма (рис.2) состоит из: поддона 1 в виде щита из 2- сантиметровых досок, соединенных шипами на гвоздях, с набитыми поперек щита 2- сантиметровыми досками" двух боковин 2 из связанных под прямым углом на шипах 4- сантиметровых досок и установленных вплотную к поперечинам щита; боковины имеют высоту на 2 см больше изготовляемых элементов, скрепляются железными крючками, а угол, связанный в шип, снаружи обшивается кровельным железом. В формы закладываются деревянные бруски- вкладыши 3 размерами соответственно пустотам формуемого элемента; для облегчения их извлечения при работе они делаются составными- с клинчатой средней частью, и к каждой части сверху привертываются дверные скобы. Форма имеет крышку-щит из 2- сантиметровых досок, соединенных гвоздями на шпонках с выступающими за боковины краями на 6 см с каждой стороны; в крышке делаются прорези для извлечения вкладышей; с внутренней стороны на крышку набиваются штабики для получения канавок в формуемом элементе, а для правильной установки с каждой из четырех сторон крышки прибиваются деревянные бруски 2*3*10 см, на охватывающие боковины.

Перед заполнением элементной массой внутренние поверхности формы смазываются для предупреждения прилипания массы к стенкам.

Заполнение (совком или лопатой) производится слоями по 10 см, с последовательным уплотнением каждого слоя деревянными трамбовками, обшитыми кровельным железом.

После заглаживания поверхности верхнего слоя мастерком или кельмой на форму укладывается крышка с обстукиванием ее трамбовкой для получения канавок в формуемом элементе- от штабиков на крышке.

Извлечение вкладышей из тела элемента и формы производится при неснятой крышке через ее прорези, причем сперва извлекается средняя (клинчатая) ее часть, а затем боковые.

После извлечения вкладышей форма разбирается: снимается крышка и удаляются боковины, и отформованный элемент на поддоне форме подается в пропарочную камеру для тепловой обработки.

Все элементы должны быть замаркированы.

5. Тепловая обработка элементов.

Тепловая обработка элементов производится для ускорения процессов схватывания и твердения.

Обработка производится в пропарочной камере (на стеллажах или вагонетках) в следующей последовательности:

- закрытая камера, загруженная отформованными элементами, нагревается в течение 2-3 час. до 75- 80 гр. С при относительной влажности воздуха в 70-80%;

- впуском в камеру острого пара температура в ней поддерживается в течение 8- 10 час. на уровне 85- 90 гр. С, а влажность - до 100%;

- влажно- тепловой режим не должен допускать подсушивания элементов и вызывать появления влаги на поверхности элементов;

- пропаренные элементы в течение 3- 4 час, охлаждаются и подсушиваются при открытых дверях камеры.

Элементы, изготовленные из массы, включающей жидкое стекло, не увлажняются, так как требуют подсушивания и выдерживаются настолько, что ранее 15- дневного возраста снимать их с поддонов не рекомендуется; такие элементы в дело употребляются через 30 дней после отформования.

6. Транспорт элементов на склад и хранение.

Перевозка готовых элементов производится средствами авто- гужевого транспорта с применением прокладок под и между элементами (подстилка соломенных матов или соломы на платформы, подсыпка опилок и т.п.). Элементы на платформах размещаются стоймя. На месте монтажа сборных печей элементы в летнее время могут храниться на открытом воздухе в штабелях с расположением по маркам, а зимой под навесом.

IV. Конструкция сборных печей

1. Сборная печь "За индустриализацию".

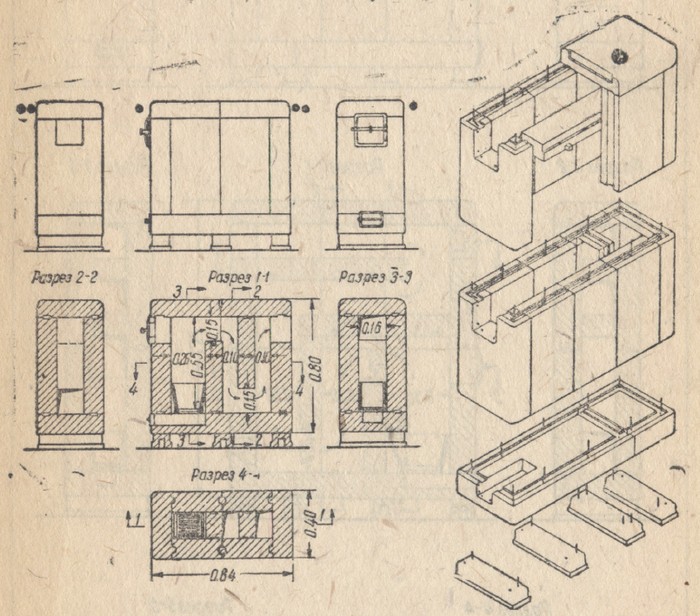

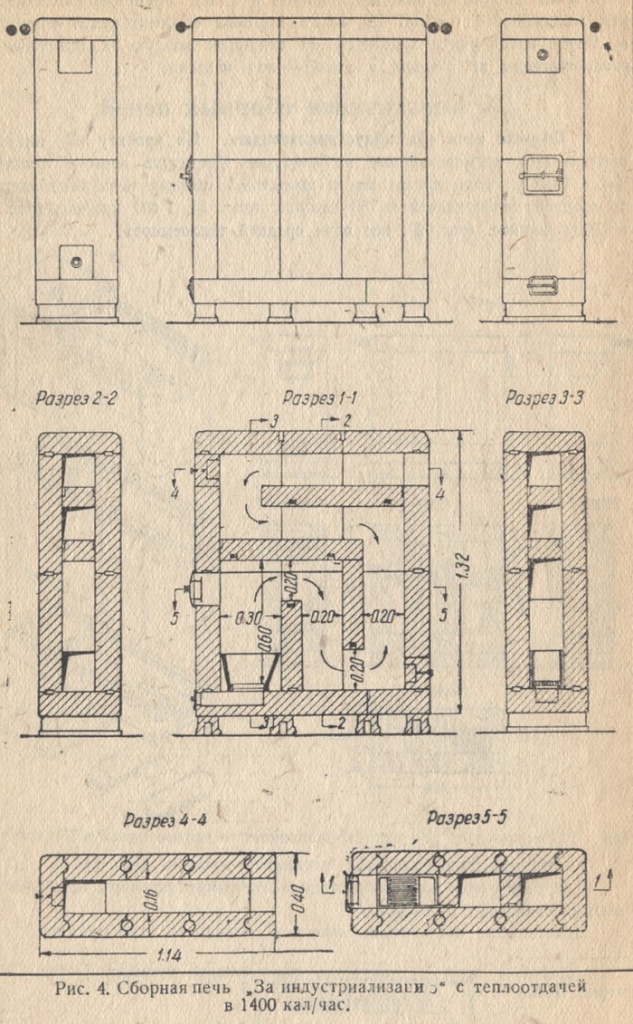

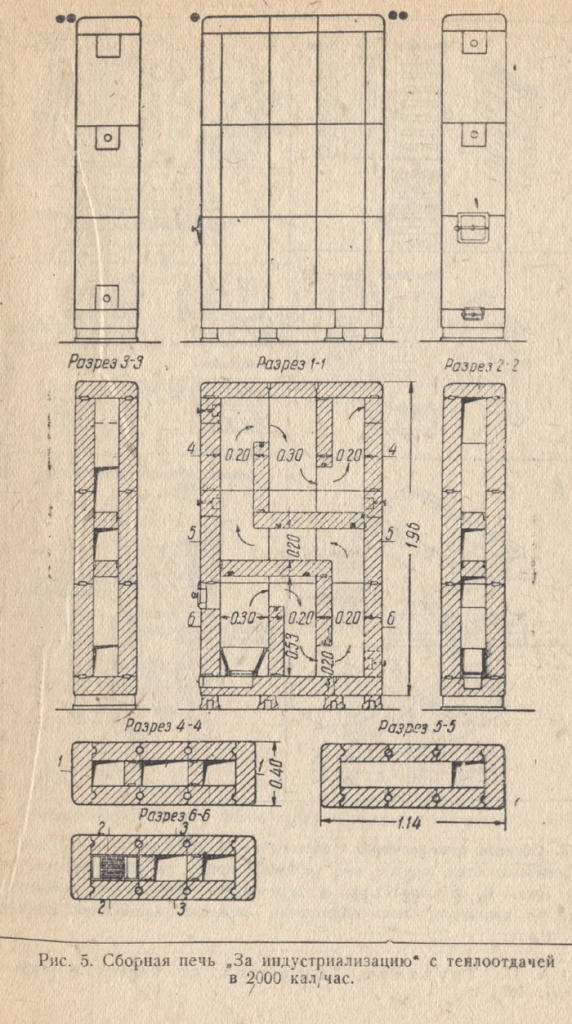

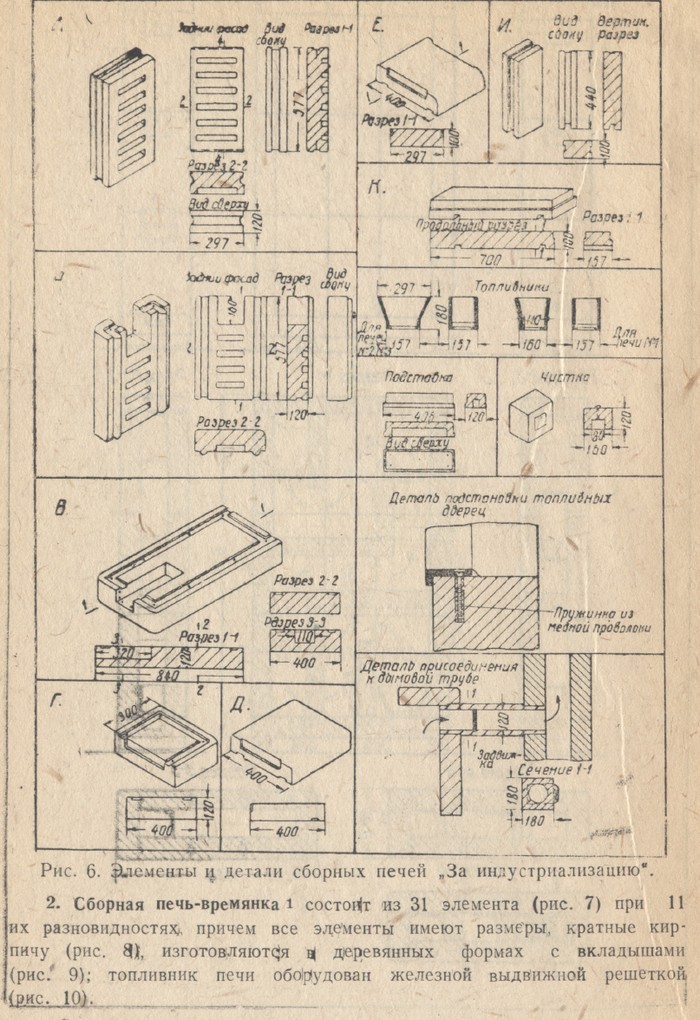

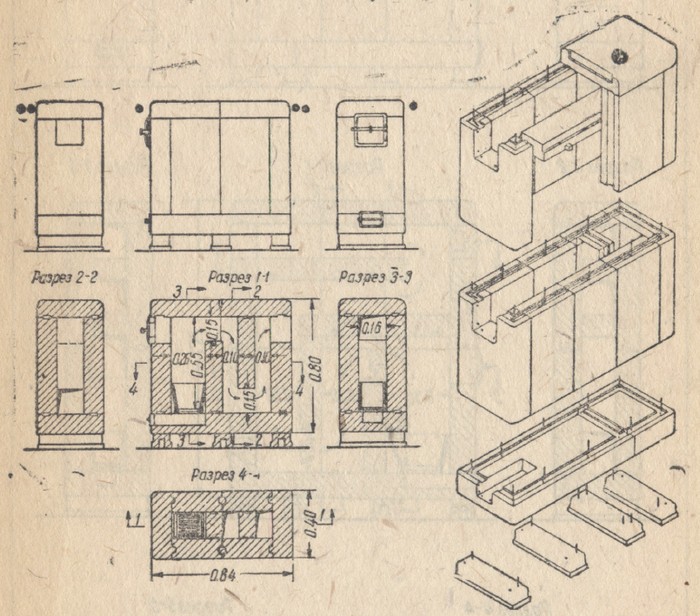

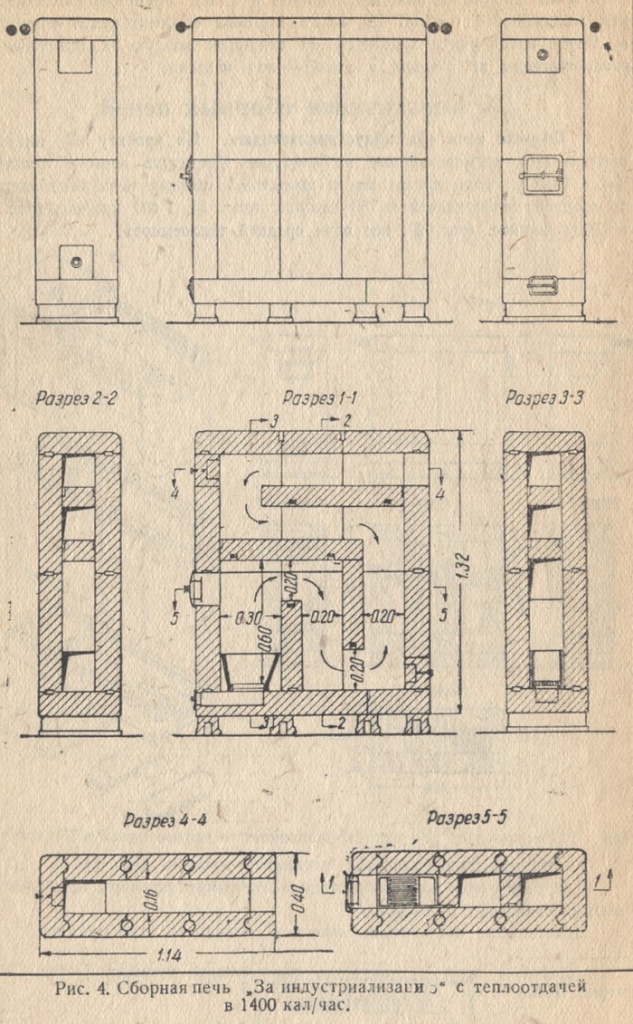

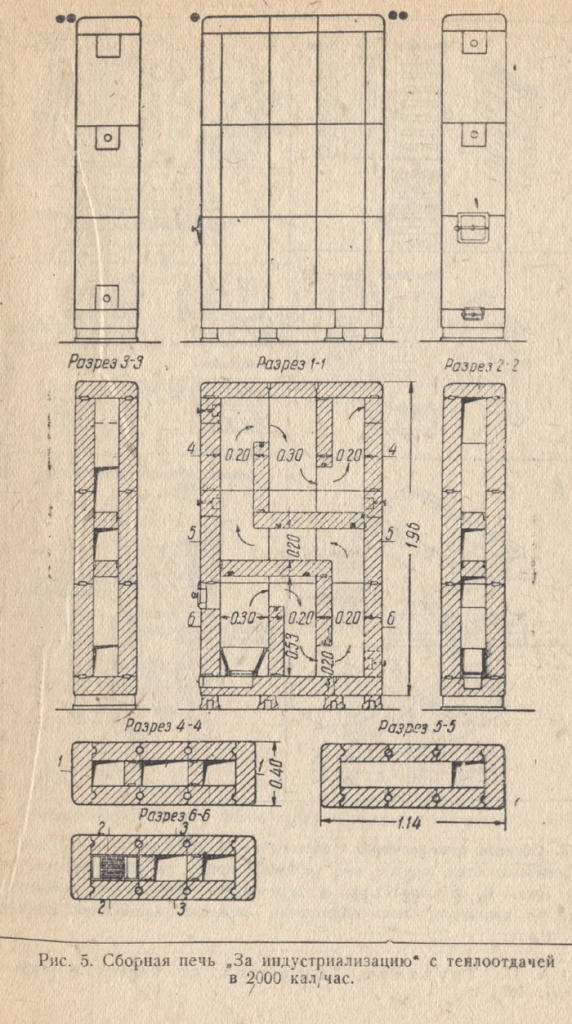

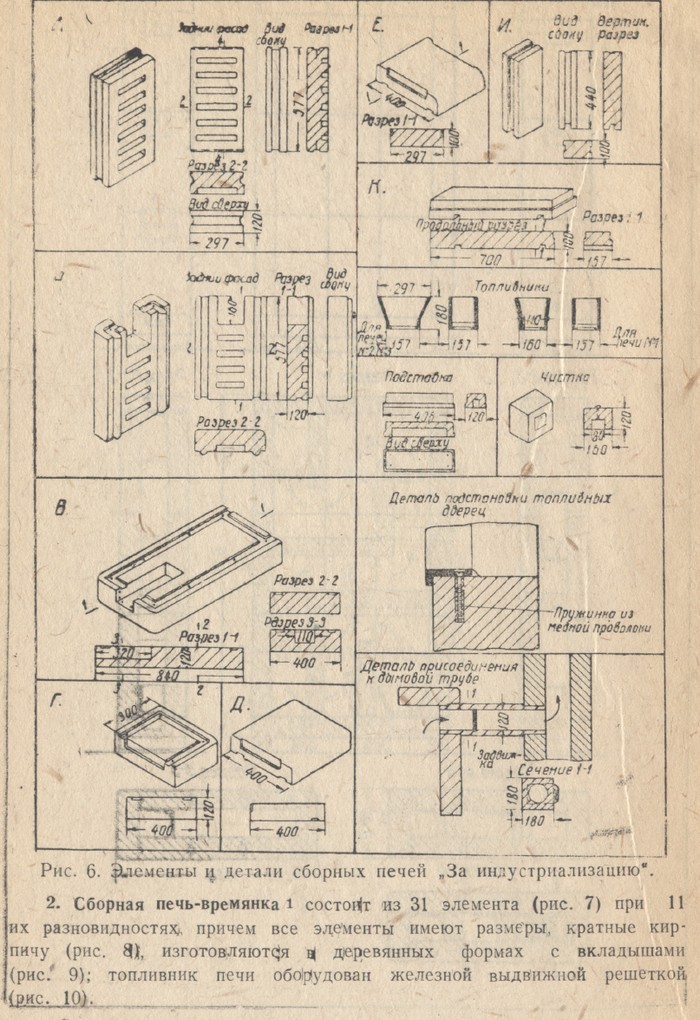

По проекту "За индустриализацию", премированному на конкурсе Института норм и стандартов в 1930 г. среди других шести проектов, сборные печи выполняются со средней теплоотдачей в 750 кал/ час. (рис. 3), 1400 кал/час. (рис. 4) и 2000 кал/час. (рис. 5); все печи средней теплоемкости.

Количество разновидностей элементов- восемь (рис. 6).

Для скрепления элементов помимо глиняного раствора, предусматриваются проволока и штыри.

Недостатком этих печей является сложность конструкции.

2. Сборная печь- времянка.

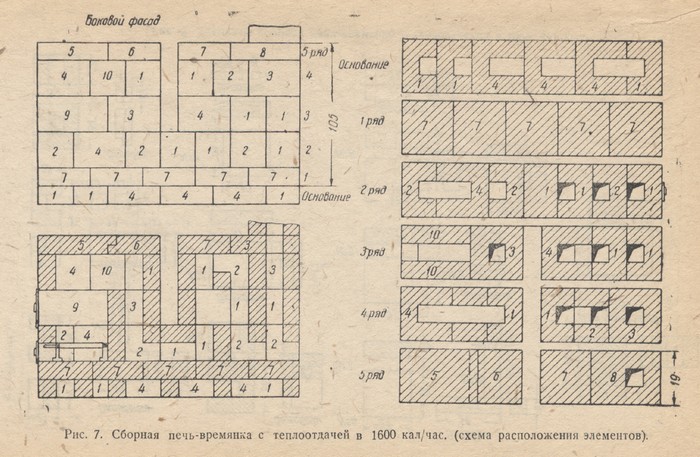

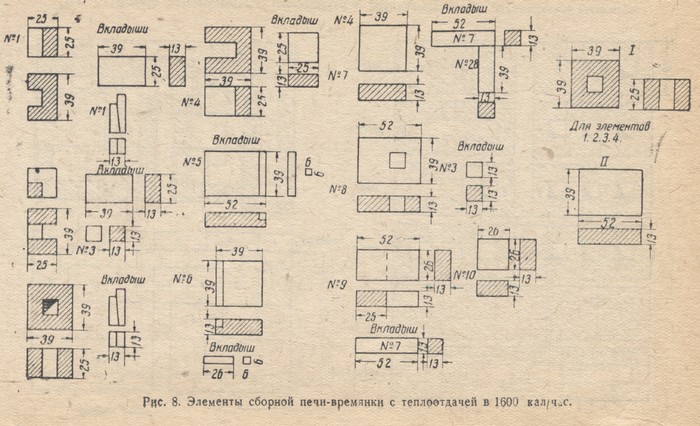

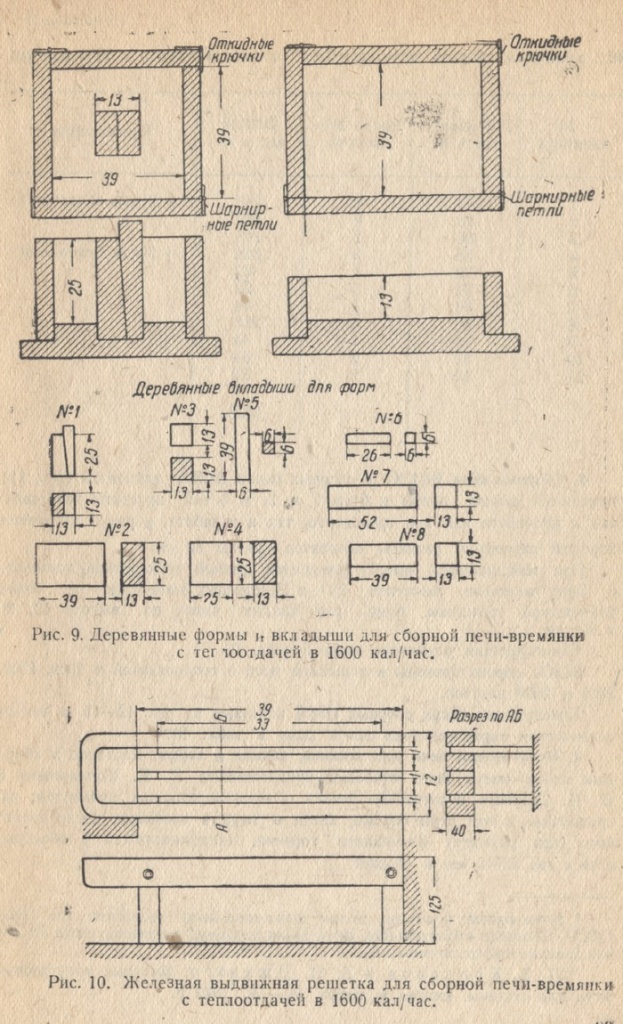

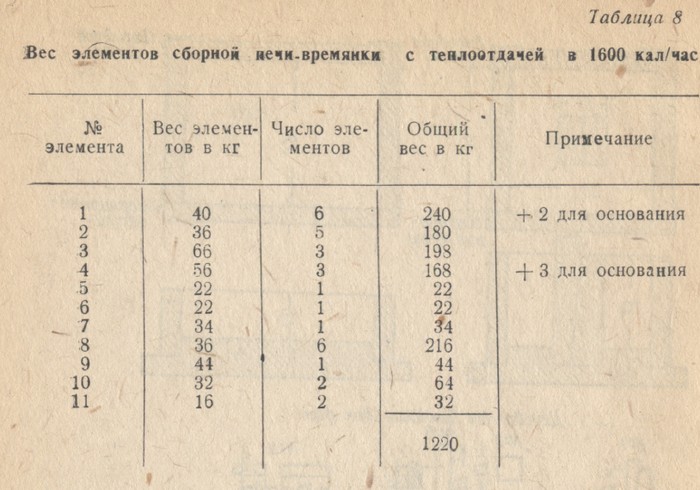

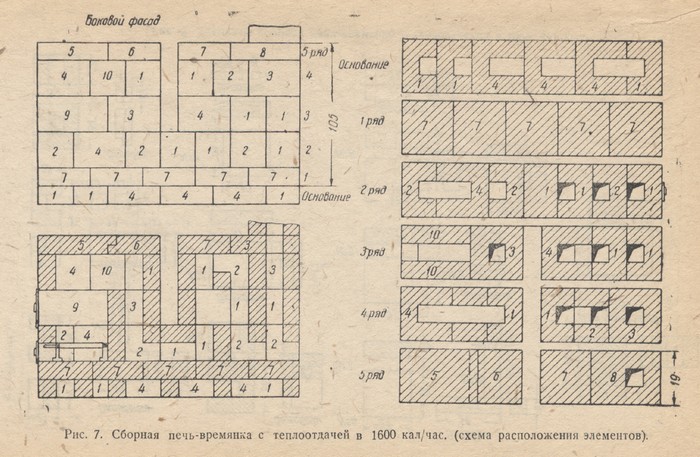

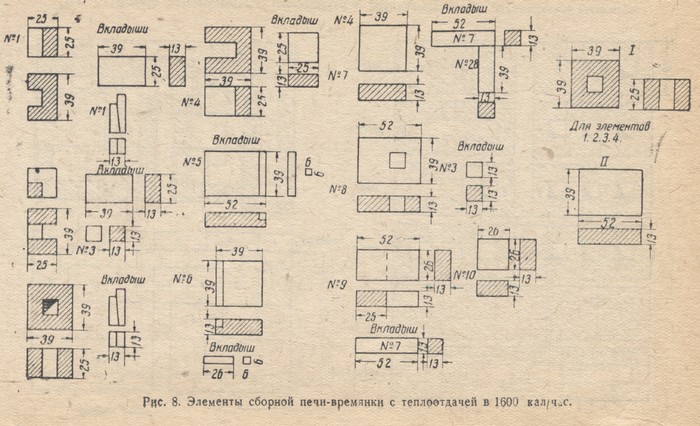

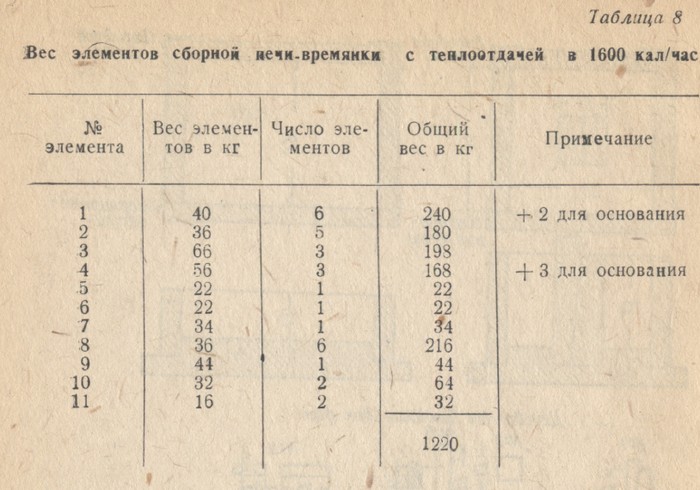

Сборная печь времянка состоит из 31 элемента (рис. 7) при 11 их разновидностях, причем все элементы имеют размеры, кратные кирпичу (рис. 8), изготовляются в деревянных формах с вкладышами (рис.9); топливник печи оборудован железной выдвижной решеткой (рис. 10).

3. Сборные печи ВСКХ.

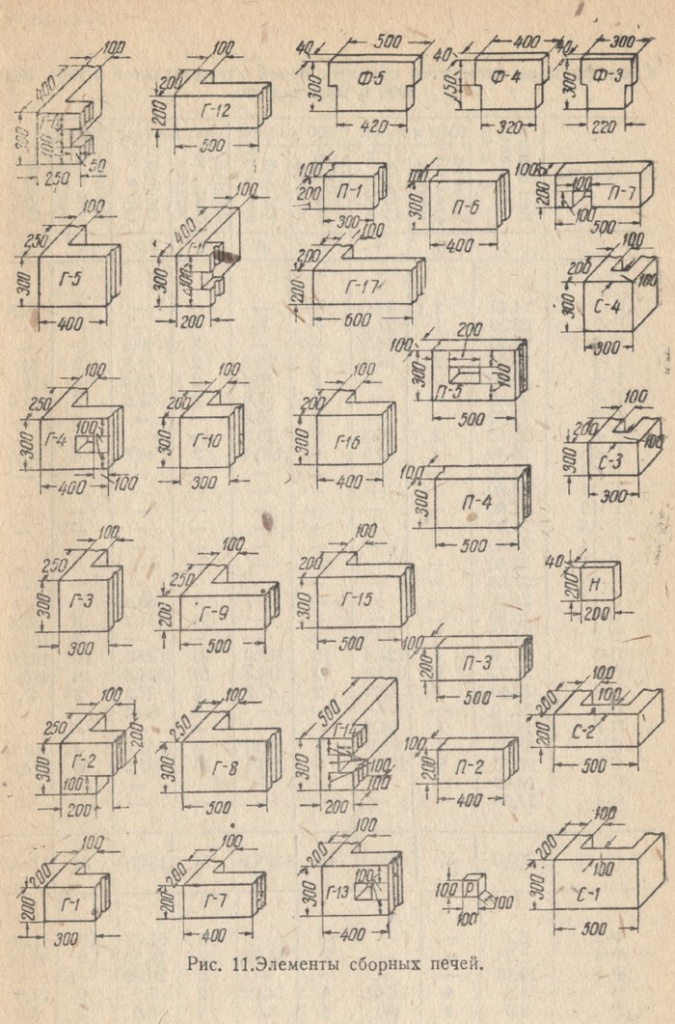

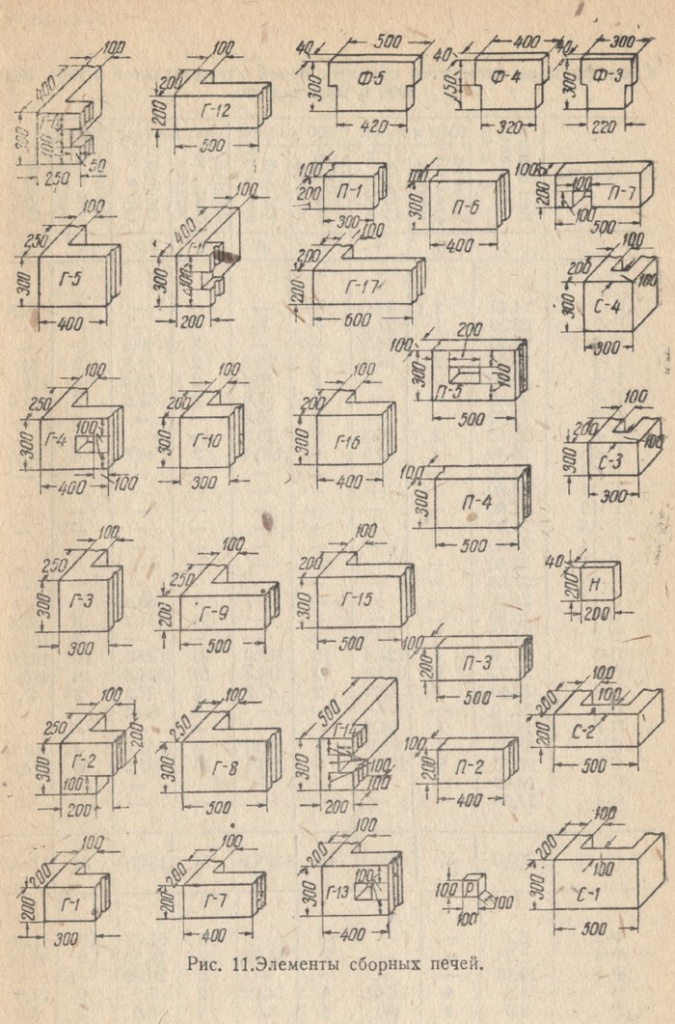

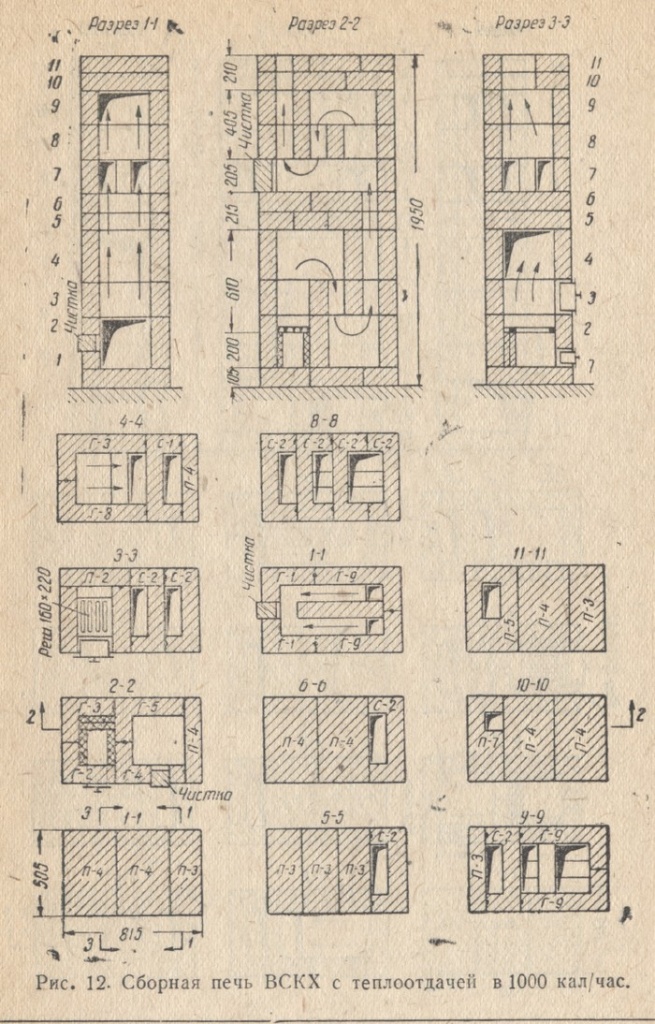

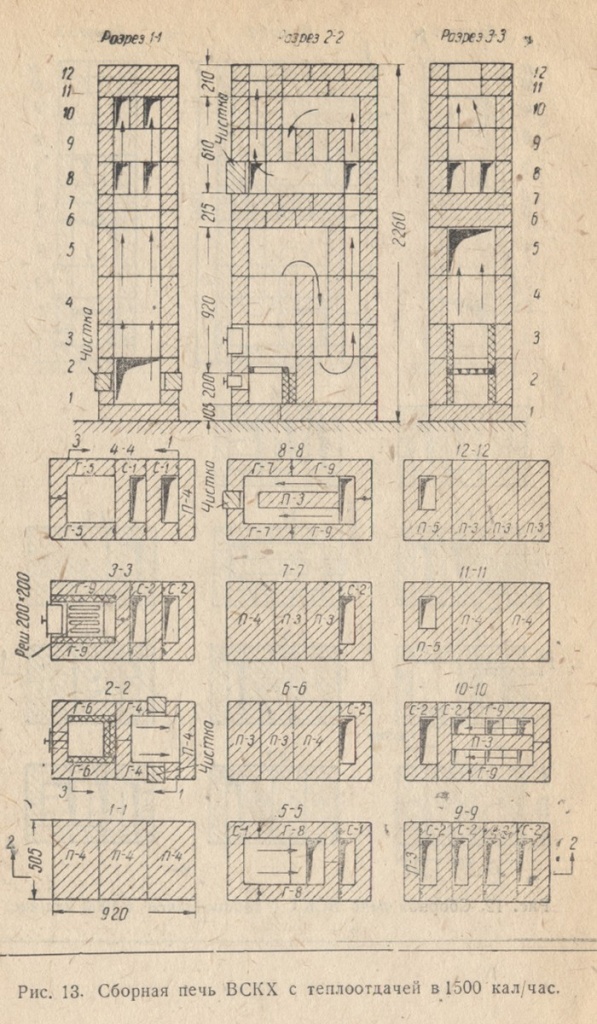

В сборных печах ВСКХ элементам (рис.11) придаются формы плиты и букв Г и П в целях простоты изготовления и прочности как при транспорте, так и в работе, а равно получения хорошей перевязки; размеры элементов кратны 10 см.

При максимальной высоте элементов, равной трехкратной толщине, и при величине выступов Г- и П- образных элементов не более 2 (1/2) кратной толщины один ряд кладки имеет по высоте 10, 20 и 30 см.

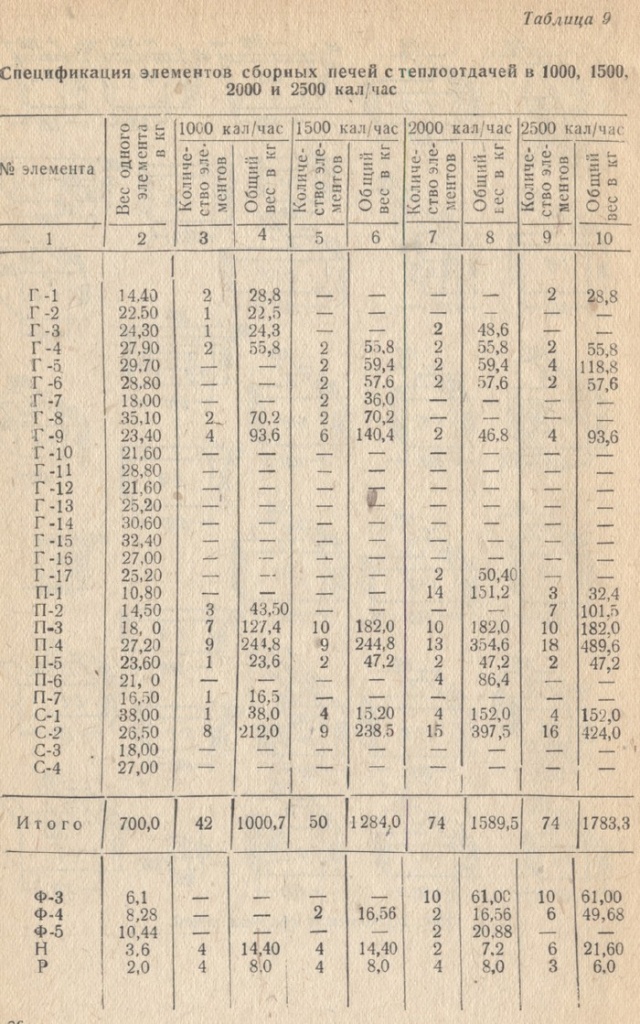

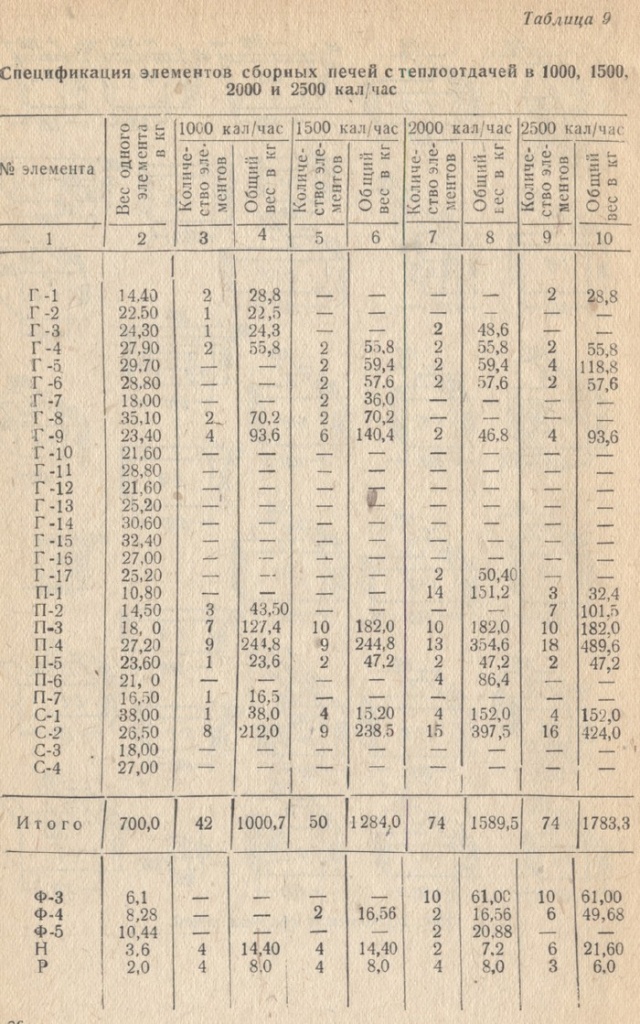

Спецификация элементов дана в табл. 9.

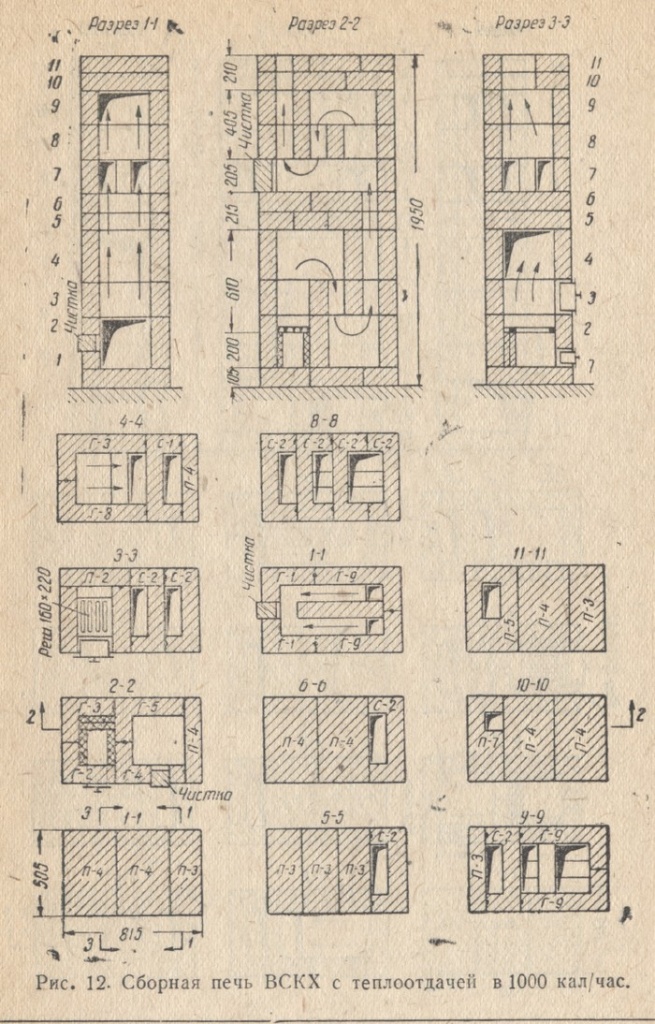

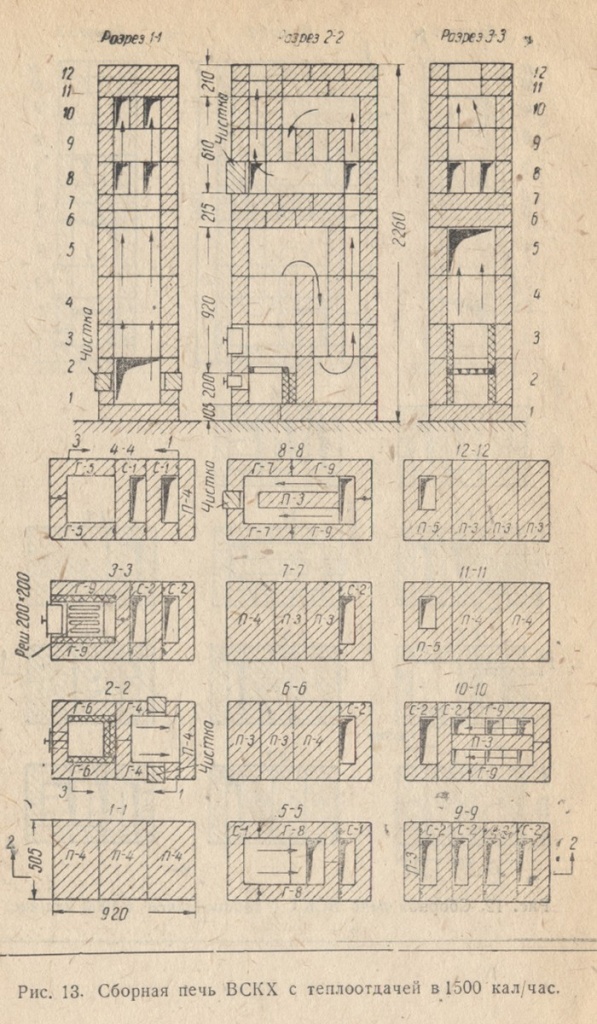

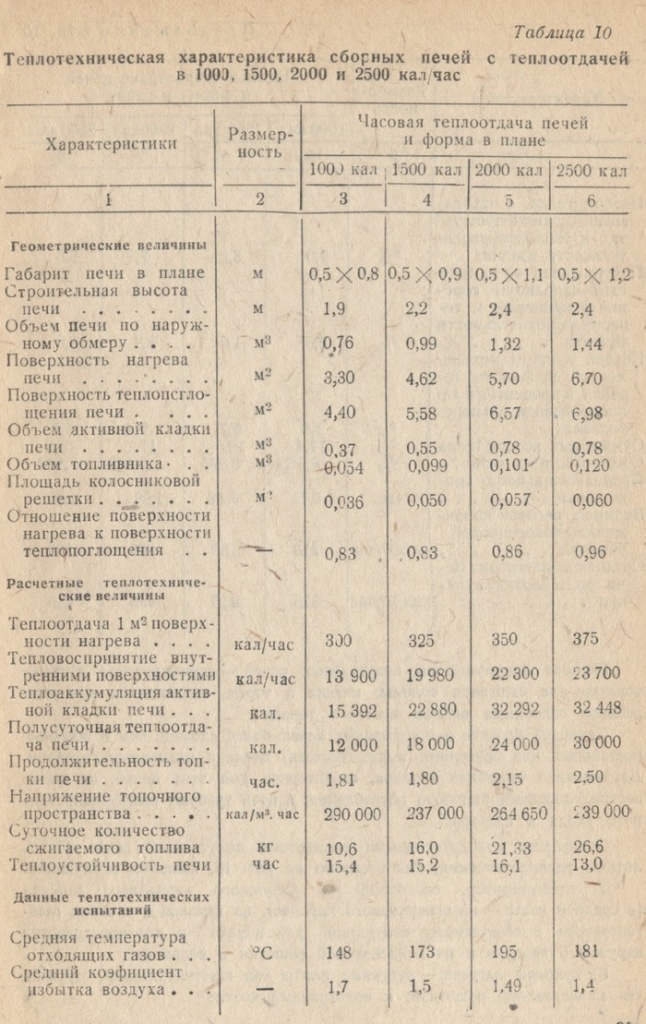

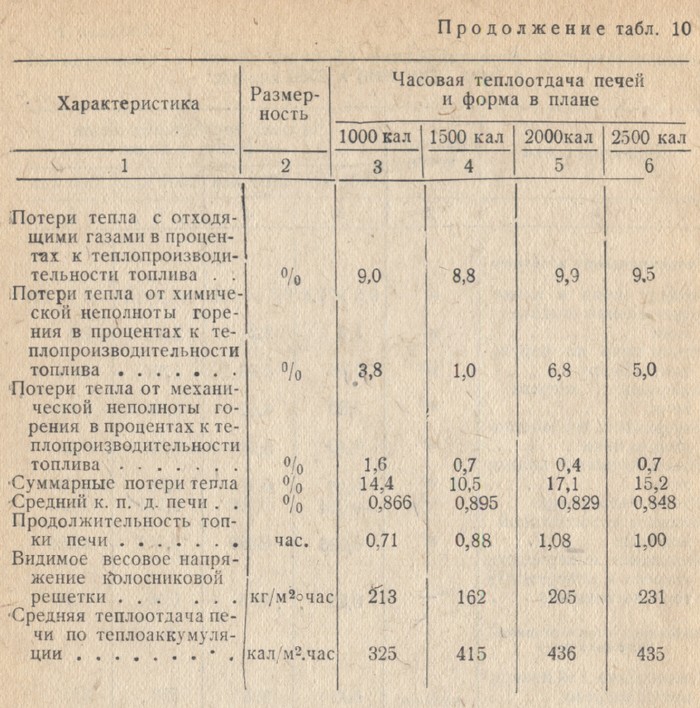

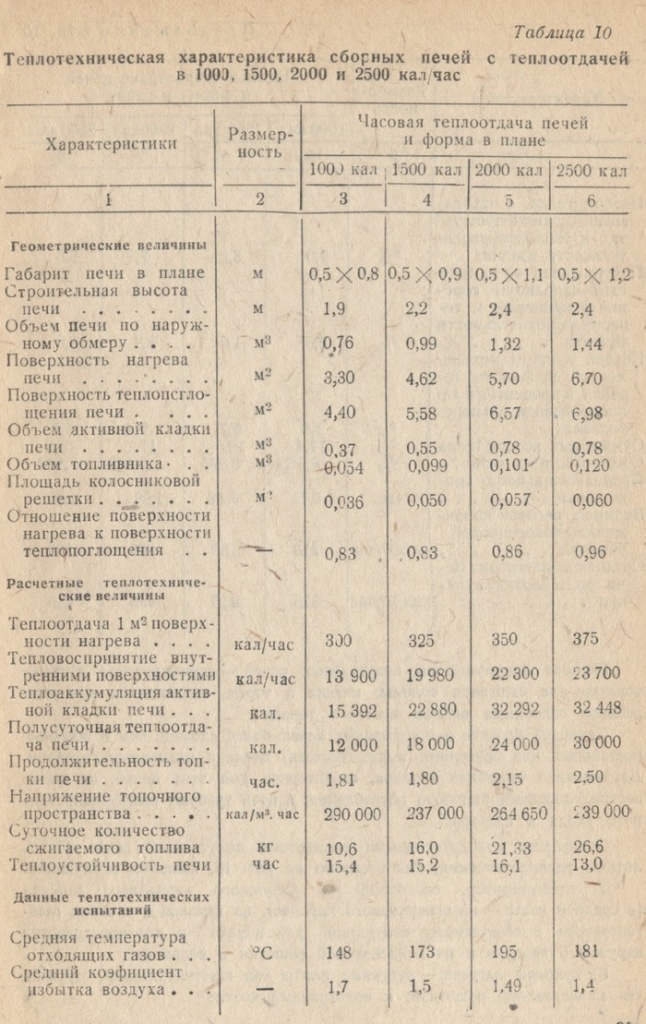

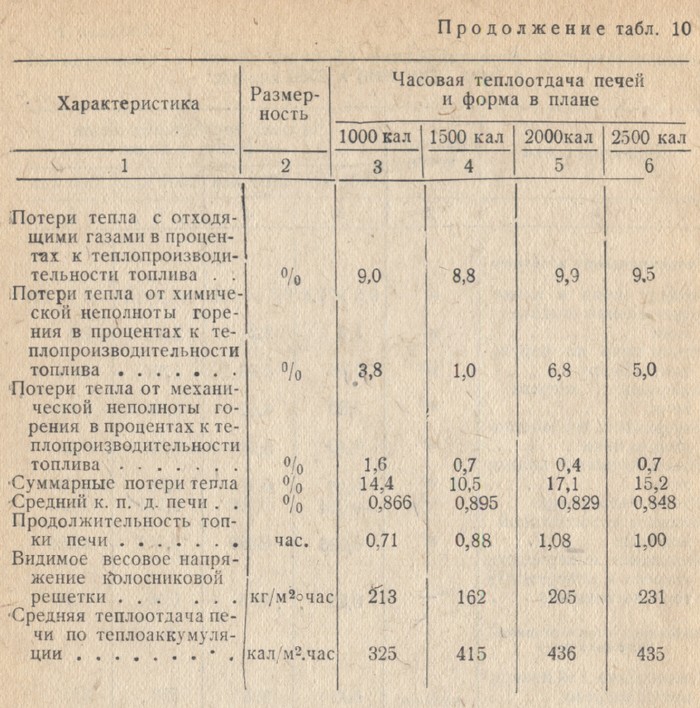

ВСКХ спроектированы и испытаны печи с теплоотдачей в 1000, 1500, 2000 и 2500 кал/ час.

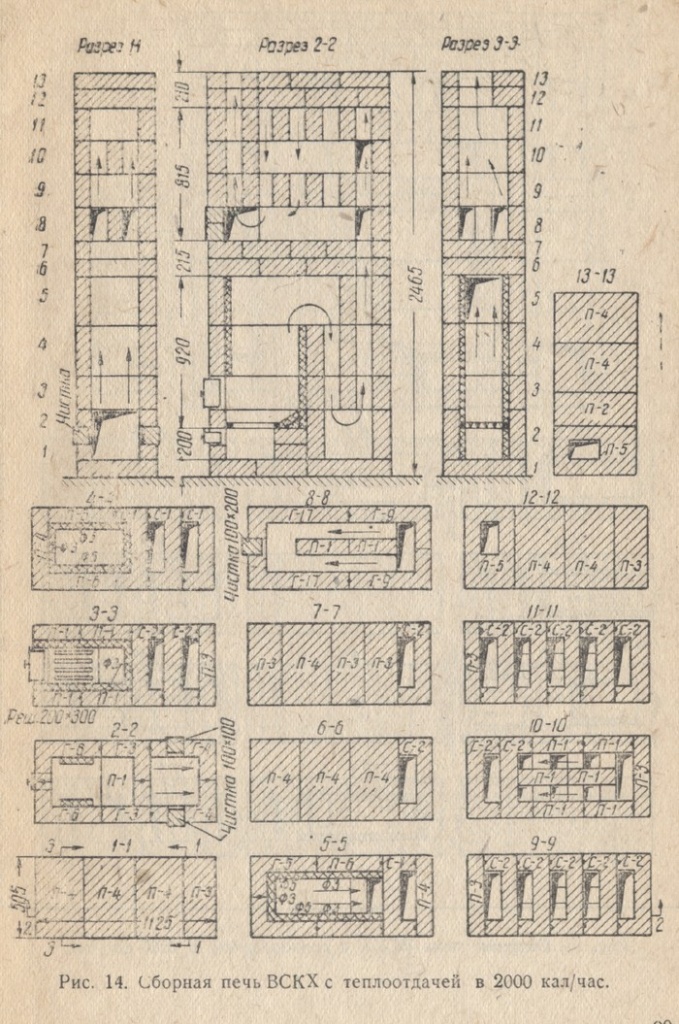

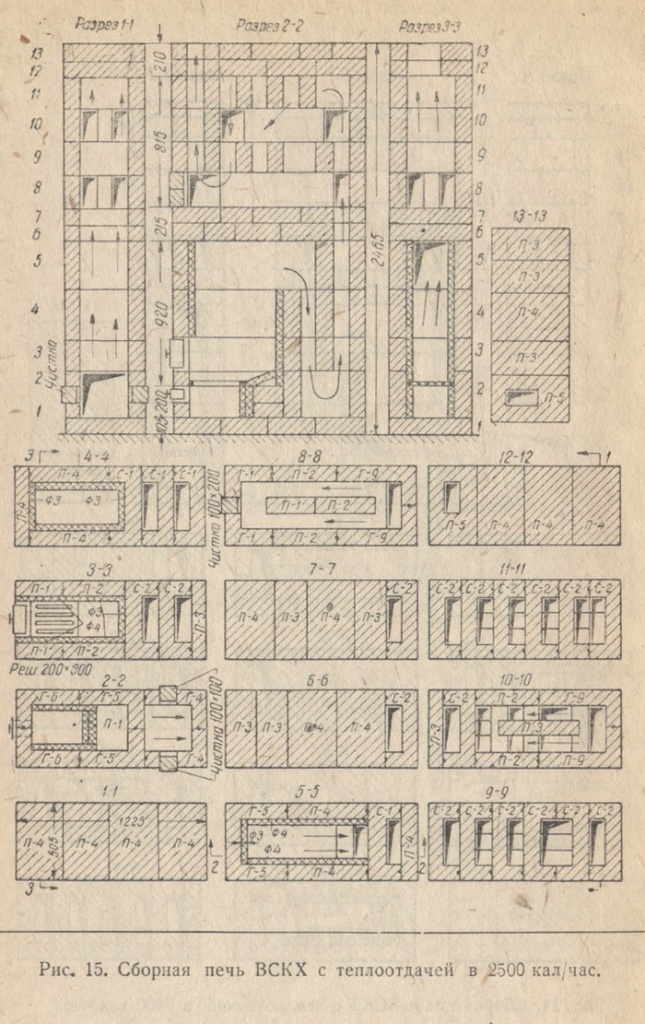

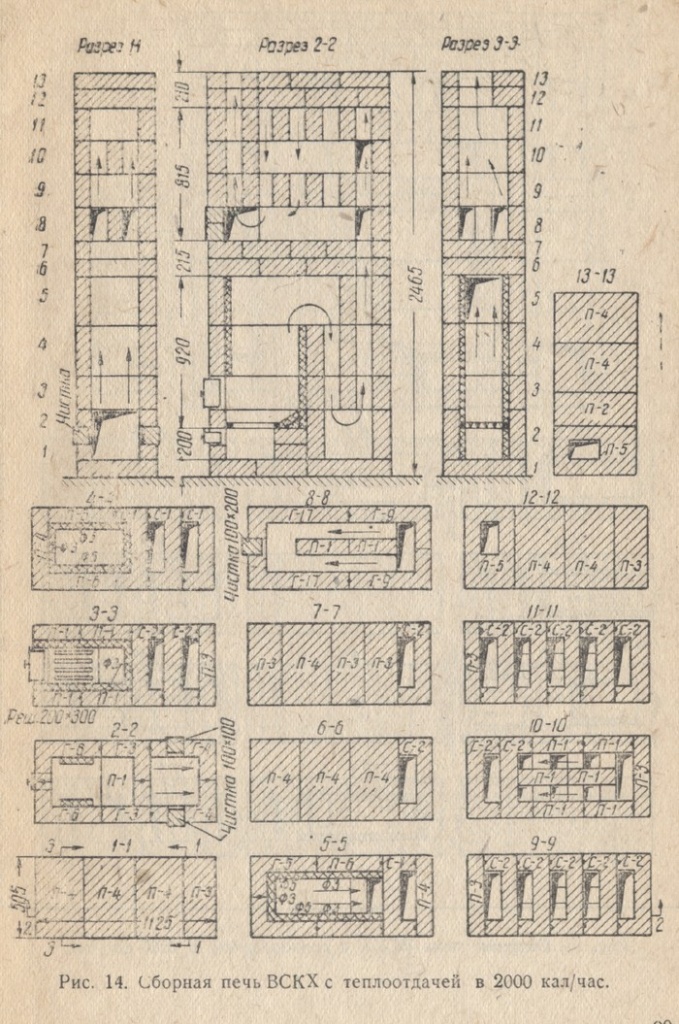

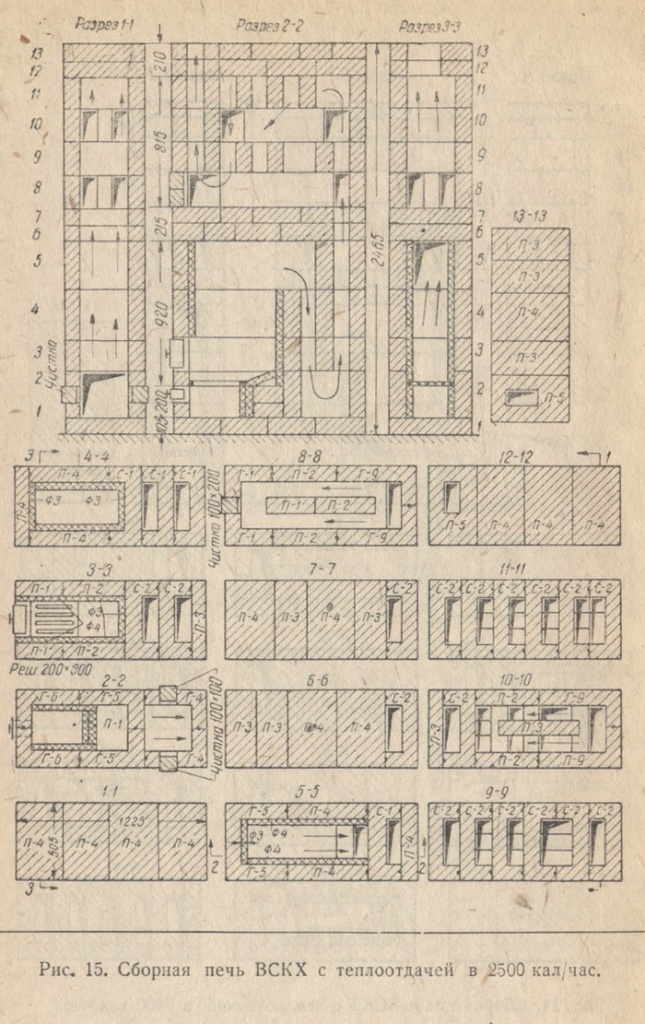

Конструкции таких сборных печей показаны на рис. 12-15, а теплотехническая характеристика печей дана в табл. 10.

4. Полугазовые печи для соломы, кизяка и торфа.

Частично к сборным печам могут быть отнесены предложенные Л. К. Колларовым и В. П. Джуваго полугазовые печи с газогенераторным процессом; загружаемые в эти печи солома, кизяк и торф в основном, после короткого (при розжиге) пламенного горения, газифицируются и образующийся газ здесь же и сгорает.

Главное преимущество полугазовых печей- экономическое использование для сжигания соломы, кизяка и торфа, являющихся для ряда районов основными видами местного топлива.

Тепловой процесс в полугазовых печах более сложен, чем в обычных печах с пламенным горением. Двухсменное сжигание топлива, характерное для этих печей, не вызывается условиями бытового потребления, и печи требуют квалифицированного ухода и надзора.

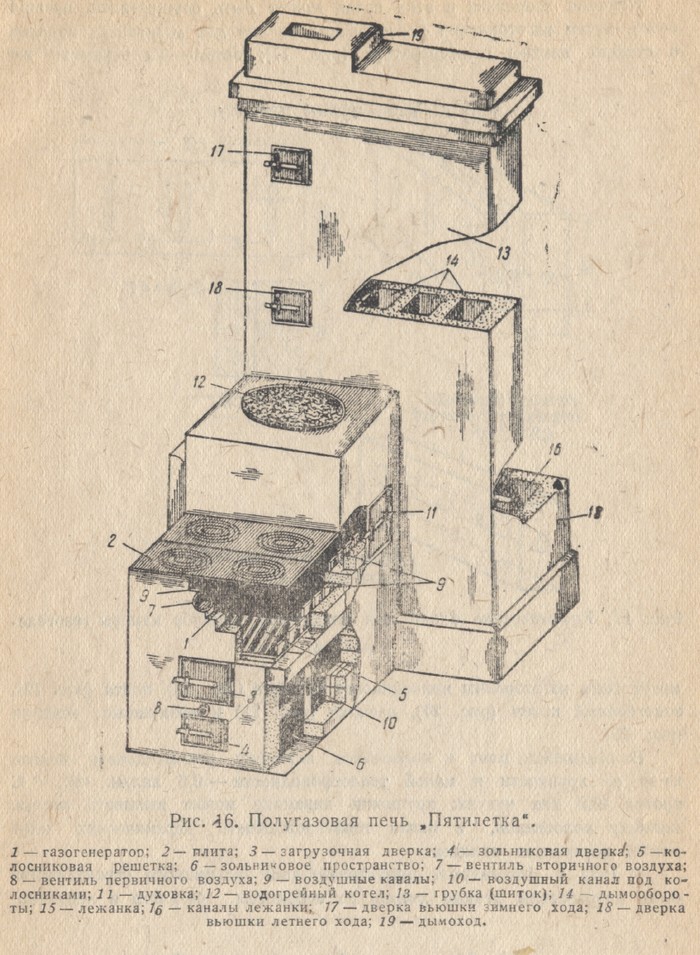

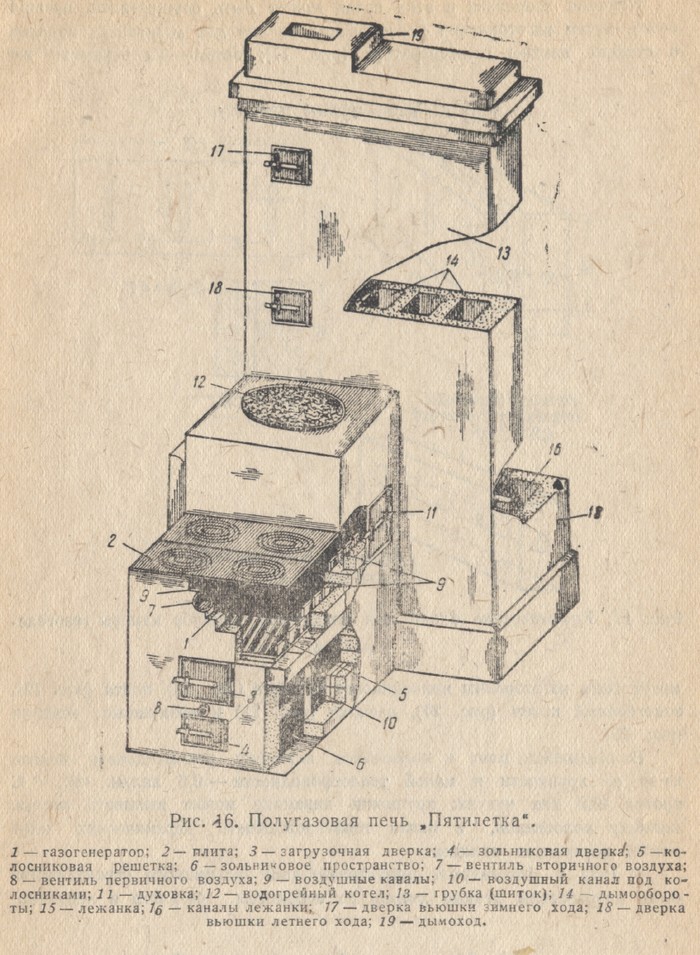

Основными конструктивными элементами полугазовой печи "Пятилетка", расположенными, как показано на рис. 16, являются следующие:

- газогенератор, состоящий из наружного кирпичного кожуха, из каналов в стенках газогенератора с воздушными вентилями для подачи в его пространство наружного воздуха и из колосниковой решетки и зольника;

- приборы нагрева- чугунные плиты над газогенератором, духовка и водогрейный котел;

- щиток (грубка. отопительный стояк) с лежанкой для отопления помещения зимой. а летом отходящими топочными газами не обогреваемый;

- печная гарнитура- загрузочный люк, зольниковые дверцы, вьюшка.

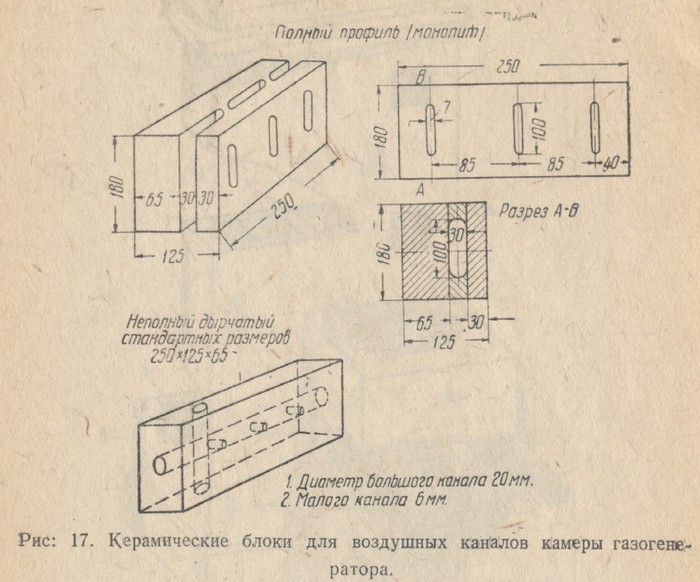

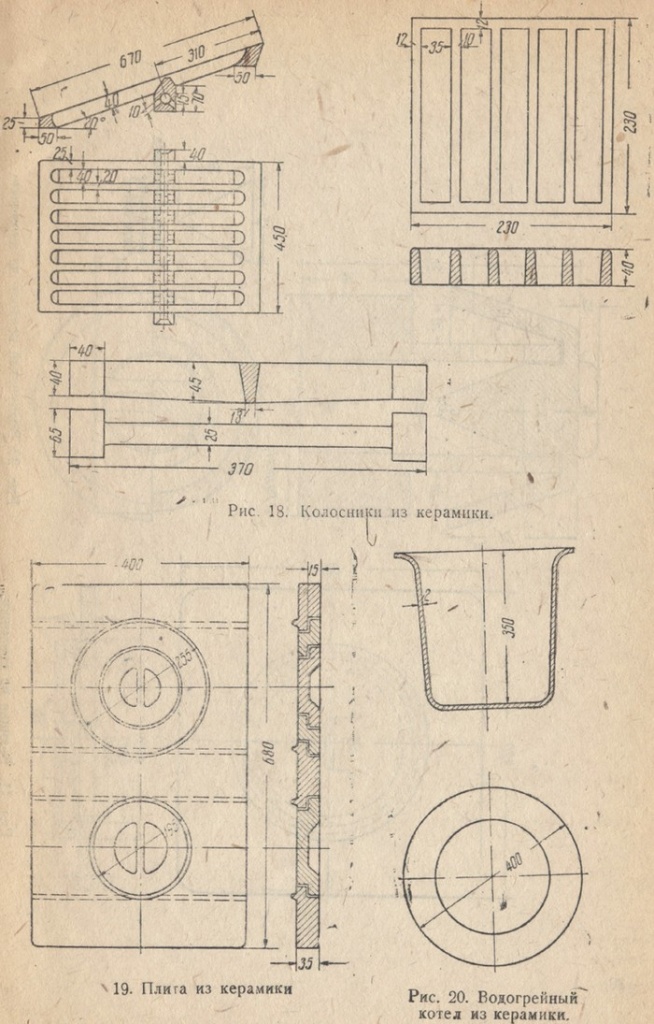

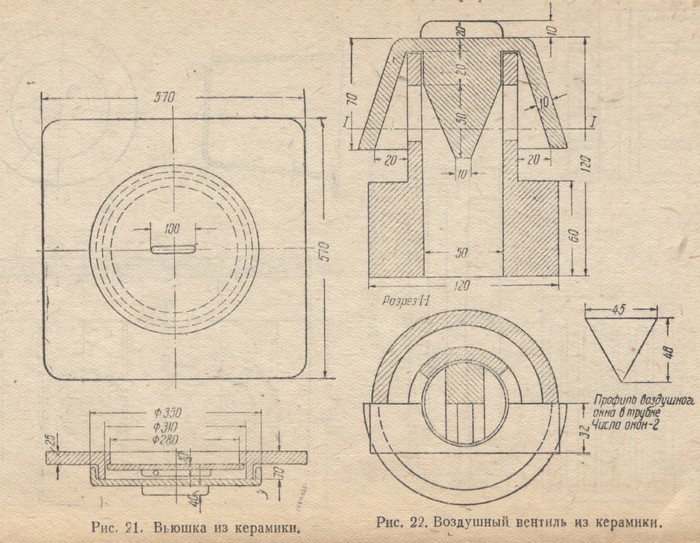

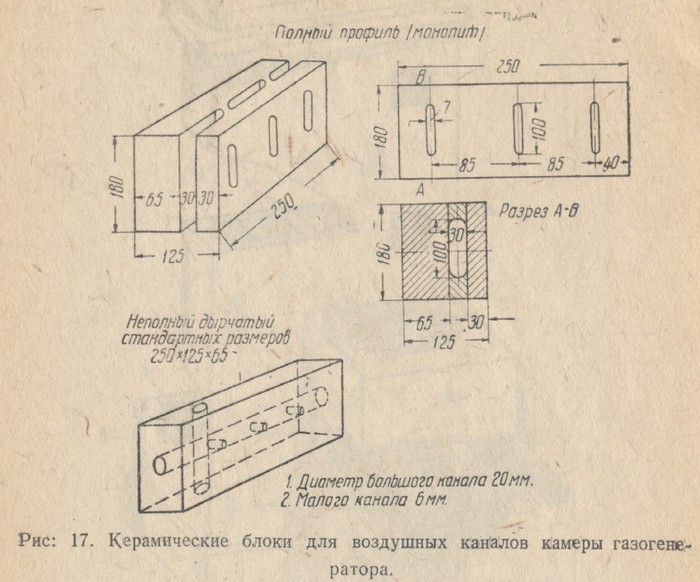

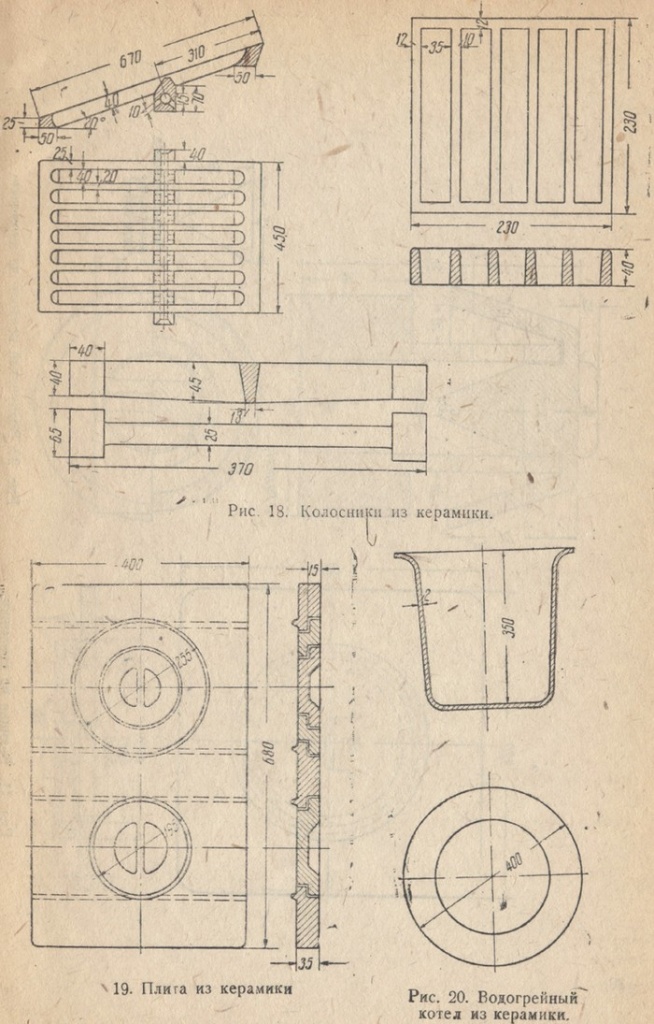

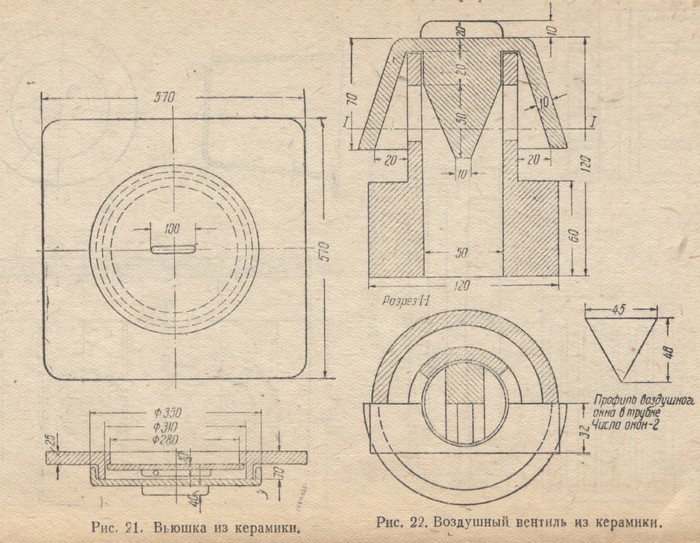

Принцип сборности в этих печах может быть осуществлен, прежде всего, путем изготовления керамических блоков для воздушных каналов в стенках камеры газогенератора (рис. 17); затем- из керамики же могут быть изготовлены колосниковая решетка (рис. 18), плита (рис. 19), водогрейный котел (рис. 20), вьюшки (рис. 21) и воздушные вентили (рис. 22).

В отношении плит и колосников керамику рекомендовать нельзя из- за ее хрупкости и малой теплопроводности- 0,5 кал/м. час гр. С против 43,0 для чугуна; хрупкость керамики может вызывать частую поломку колосников, а малая теплопроводность керамических плит влечет перерасход топлива.

В 1932г. Институтом индустриализации жилищного строительства были проработаны печные дверки из асбомассы, бальзата и керамики.

V. Монтаж сборных печей

Сборные печи из готовых элементов и печных приборов монтируются на рабочем месте, подготовленном в строительном и технологическом отношениях, включая заготовку раствора.

1. Устройство фундаментов и оснований.

Строительная подготовка заключается в устройстве фундамента или основания под печь и разметки ее габаритов в плане.

Фундаменты под печи выкладываются на не насыпном грунте из бута, кирпича (красного или железняка) с половняком, на сложном растворе 1:2:2, с соблюдением установленных технических условий и в частности в отношении: горизонтальности подошвы и рядов, перевязки швов, вертикальности боковых граней, оставления зазора между фундаментами печей и стен для независимой осадки и недопущения закладки в фундаменты печей балок, трубопроводов, гидроизоляции и пр.

Основания печей в верхних этажах каменных зданий устраиваются на металлических консольных балках с заделкой их концов в стены не менее, чем на 38 мм на цементном растворе, а в деревянных зданиях- по балкам; закладываемым в коренную трубу или на печах первого этажа.

Печи общим весом до 750 кг могут основываться на междуэтажных перекрытиях, проверенных расчетом на прочность по настилу из 5- сантиметровых сосновых досок, с укладкой или двух слоев войлока, вымоченного в глиняном растворе, или другого не сгораемого материала.

2. Организация рабочего места печника- монтажника.

Организация рабочих мест печников- монтажников в соответствии с указанными выше стахановскими требованиями (см. "Задачи индустриализации печных работ и сборные печи") должна предусматривать наличие в полной готовности на рабочих местах:

- элементов сборных печей, уложенных в штабели, с разделением по разновидностям;

- глиняного раствора, заготовленного за 1-2 дня до употребления в дело;

- печных приборов (дверцы топочные, поддувальные и прочистные, колосники чугунные или цельные колосниковые решетки, патрубки из черного кровельного 6(1/2) - килограммового железа с задвижкой для отдельно стоящих дымовых труб);

- прочих материалов (проволока 1- миллиметровая отожженная для укрепления печных приборов, асбест для прокладки стыка между элементами и рамкой топочной дверцы и предпечной лист кровельного железа размером 0,5*0,7 м).

3. Монтаж сборных печей.

Глиняный раствор для кладки элементов приготовляется из обыкновенной красной глины в глиномешалке или на дощатом щите- бойке; раствор из огнеупорной глины готовится в ящике. Густота раствора должна допускать сползание его с железной лопаты без прилипания к ней; количество песка в растворе считается достаточным, если при растирании между пальцами ощущается не скользкая масса глины, а шероховатый слой песчинок; лепешка после высыхания не должна давать трещин.

Поверхности элементов, на которые наносится глиняный раствор, должны быть обильно смочены водой в целях прочного соединения элементов между собой.

Глиняный раствор наносится тонким слоем на смоченную поверхность основания, на которое устанавливаются элементы нижнего ряда; затем раствор наносится на поверхности примыкания элементов, с вмазыванием его в канавки на этих поверхностях, и устанавливаемый элемент плотно двумя руками прижимается к установленному уже смежному элементу до выдавливания из шва излишнего раствора.

Футеровочные элементы устанавливаются на гладком шве без заполнения раствором воздушного прослойка между футеровочным и облицовочными элементами.

Монтаж печей ведется по уровню, отвесу и правилу для соблюдения полной горизонтальности рядов, вертикальности углов и граней и для предупреждения выпучивания или западания отдельных элементов и косины в швах.

Внутренние поверхности топливника и дымооборотов затираются (швабруются) без смазки их глиняным раствором.

Печные приборы устанавливаются одновременно с установкой элементов, укреплением проволокой и с проверкой по отвесу.

Разделки и холодные четверти для предупреждения возгорания деревянных конструкций могут выполняться из кирпича или из элементов, изготовляемых из той же массы, что элементы печи.

Мероприятия по пожарной профилактике, равно как и по предупреждению возможности отравления окисью углерода для сборных печей те же, что и для печей из кирпича.

Внешние поверхности печей могут быть оставлены без отделки с заглаживанием и очисткой от глиняных наплывов, и могут белиться, окрашиваться и штукатуриться.

Смонтированная печь должна быть просушена топкой до 2 раз в сутки в течение 2-3 дней, сперва щепой или стружками, а затем дровами, с постепенным увеличением количества загружаемого топлива.

VI. Эксплуатация сборных печей

1. Топка печей.

Топка сборных печей производится с соблюдением общеобязательных условий, обеспечивающих экономичное сжигание топлива и предупреждающих пожарную опасность и отравление окисью углерода.

Сборные печи являются печами средней теплоемкости и топятся поэтому при расчетной наружной температуре 2 раза в сутки продолжительностью 1,0- 2,0 часа.

Загрузка топливом печей должна производиться в количествах в зависимости от наружной температуры.

Перед загрузкой топлива топливник и зольник должны быть очищены от остатков не сгоревшего топлива и золы.

2. Содержание печей.

Для эффективной и безопасной эксплуатации дымообороты и дымоходы печей должны очищаться от сажи не реже одного раза в год, по окончании отопительного сезона.

Перед очисткой дымооборотов целесообразно печь протопить 2-3 раза осиновыми дровами, которые горят без образования смол и выделения сажи, а после очистки- заложить прочистные отверстия кирпичом на глиняном растворе, независимо от наличия прочистных дверец.

Наружные поверхности- боковые и верхняя- должны ежедневно очищаться от пыли.

Текущий ремонт печей- замазывание трещин, частичная смена футеровки, замена колосников и печных приборов и т.п. производится в течение отопительного сезона, а ремонты средний и капитальный- в теплое время года